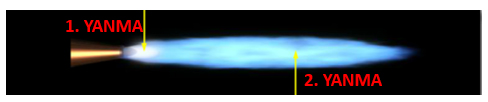

Oksi Asetilen Kaynağı Alev Çeşitleri

SINAİ ve TIBBİ GAZLAR

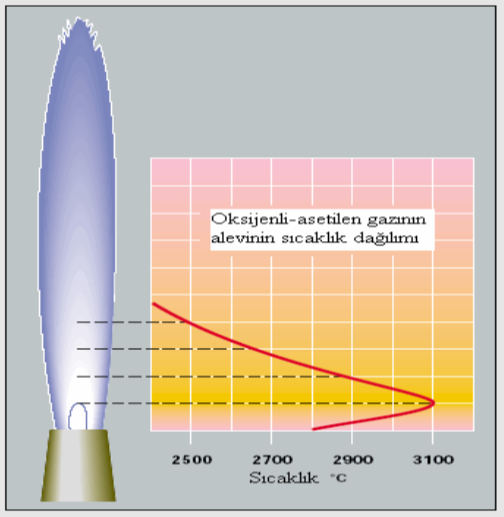

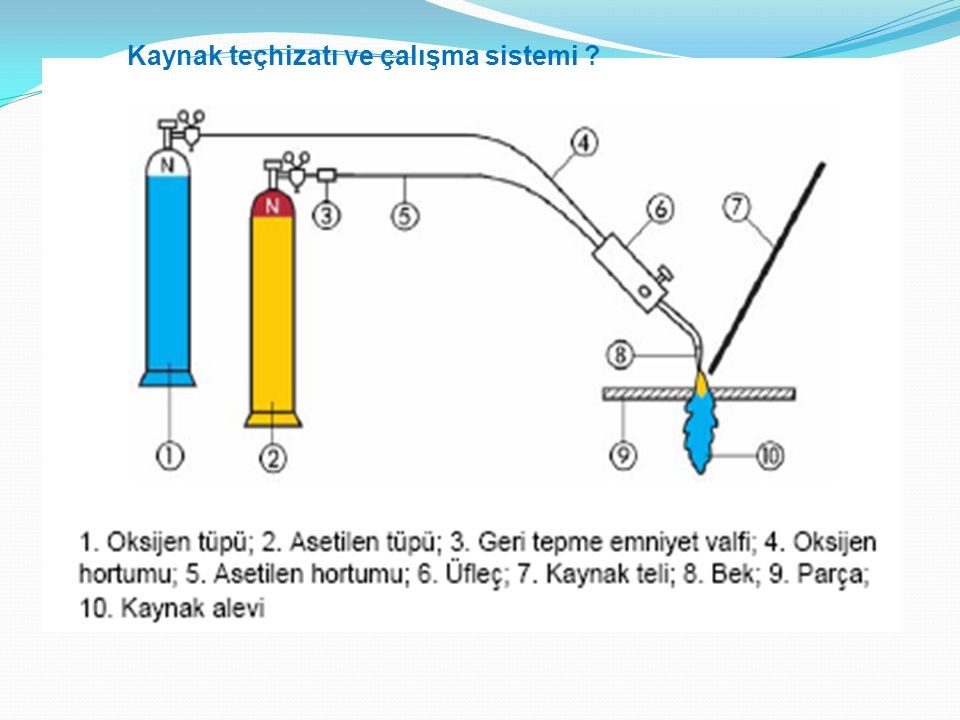

Yanıcı bir gazın oksijen ile yakılmasıyla elde edilen yüksek ısı ile metalin eritilerek kaynatılması işleminde en yaygın yakıt olarak asetilen gazı kullanıldığı için, genellikle oksi asetilen kaynağı olarak telaffuz edilir. Asetilenin oksijen ile yakılmasında takriben 3200o C sıcaklığa ulaşılır. Genellikle % 50 - % 50 oranında oksijen - asetilen karışımı ile kaynak yapılır. Yüksek ısı ile oluşturulan kaynak banyosu istenilen dikiş boyunca ilerletilirken banyoya genellikle metal kaynak teli damlatılarak arzu edilen miktarda dolgu yapılır.

OKSİ ASETİLEN KAYNAĞINDA DİKKAT EDİLECEK HUSUSLAR

Bir metalin kaynaklanabilmesi için ergime sıcaklığının üzerinde bir değere kadar ısıtılması gerekir. Bu ısı asetilen ve oksijen gazının bir şaloma ucunda yakılması ile sağlanır. Kaynak şalomaları iki tiptir.

Eşit basınçlı şalomalar

Gazlar şalomanın mikserine regülatörden çıkış basınçları ile gelirler. Bu tip şalomalarda oksijen ve asetilen gazı basınçları yaklaşık olarak birbirine eşittir. Bu tip şalomalar genellikle kalın parçaların kaynağında kullanılır.

İşlem

Tüpleri ve vanaları kontrol edin,

Uygun kapasitedeki regülatörleri tüplere bağlayın,

Tüplerin vanalarını açın, kaçak olup olmadığını kontrol edin,

Asetilen ayar düğmesini açın ve gazı tutuşturun,

Oksijen ayar düğmesini açın, alevi ayarlayın ve kaynağı yapın,

Oksijen ayar düğmesini kapatın,

Tüpleri kapatın ve önce oksijeni sonra asetileni blöf edin

Enjektörlü tip şalomalar

Bu tip şalomalar daha ziyade ince parçaların kaynağında kullanılır. Düşük basınçtaki asetilen gazı, daha yüksek basınçtaki oksijen gazının hızından yararlanılarak şalomaya sürüklenir.

İşlem

Tüpleri ve vanaları kontrol edin,

Uygun kapasitedeki regülatörleri tüplere bağlayın,

Tüplerin vanalarını açın, kaçak olup olmadığını kontrol edin,

Oksijen ayar düğmesini açın,

Asetilen ayar düğmesini açın,

Karışımı tutuşturan, alevi ayarlayın ve kaynağı yapın,

Önce asetilen gazı ayar düğmesini kapatın,

Oksijen ayar düğmesini kapatın,

Tüpleri kapatın ve önce oksijen sonrada asetileni blöf edin.

ALEV GERİ TEPMESİ

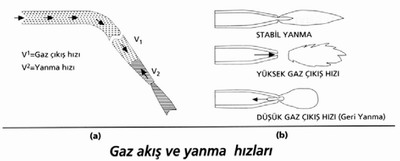

Geri yanma, alevin şaloma içine doğru kuvvetli bir patlama ile yanmasıdır. Alev sönebilir ya da bek ucunda tekrar yanmaya başlayabilir. Geri yanmanın nedeni, yanma hızının gaz çıkış hızını aşmasıdır. Normal durumda yanma hızı ile gaz çıkış hızı denge halindedir. Herhangi bir şekilde yanma hızının artması ya da gaz çıkış hızının azalması geri yanmaya sebep olur. Aşırı oksijen kullanımı da yanma hızını artıracağından geri yanmaya sebep olur.

Düşük gaz akış hızı ve geri yanma sebepleri aşağıdaki gibidir;

Yanıcı ve yakıcı gazların basınçlarının yanlış ayarlanması,

Yanlış çapta ve uzunlukta hortum seçimi,

Tüpteki gaz basınçlarının azalması,

Herhangi bir hortumunun bükülmesi,

Hortumlardaki veya şalomadaki kirliliğin gaz geçişini engellemesi,

Hatalı dizayn edilmiş şaloma,

Şalomanın kullanım sırasında ısınması ( 300°C’ de asetilen bozulur).

Sürekli Geri Yanma

Sürekli geri yanma, alevin bir geri yanma ile sürekli yanarak şaloma içine kadar ulaşmasıdır. Kuvvetli bir patlama ile başlayıp bir ıslık sesi ile devam eder. Hemen müdahale edilmezse şaloma eriyebilir ve gaz kaçağı yapabilir.Geri yanma için sayılan nedenler sürekli geri yanma içinde geçerlidir.

Gaz Geri Tepmesi

Yüksek basınçlı gazın hattın içinde geri doğru akışıdır. Yüksek sıcaklık sonucu şaloma eriyebilir, gaz kaçağı yapabilir. Geri akışın nedenleri aşağıdaki gibidir;

Lülenin tıkanması,

Oksijen basıncının yanıcı gaz basıncından daha aşağıya düşmesi. (Oksijen düğmesi, işlem bitiminde sistemi terketmeden önce kapatılmazsa, yanıcı gaz oksijen hattında ilerler.)

Regülatörlerin kapalı, şaloma düğmelerinin açık bırakılıp sistemin terkedilmesi. (Basıncı düşük olan yanıcı gaz önce tahliye olur, daha sonra oksijen yanıcı gaz hattına girer.)

Alev tutuşturulurken çok fazla oksijen verilmesi. (Bu durumda oksijen yanıcı gaz hattına girebilir.)

Gereğinden küçük lülenin gazları geri akmaya zorlaması.

Alev Geri Tepmesi

Sürekli geri yanma ile gaz geri tepmesinin beraber meydana gelmesidir. Alev, en kötü durumda yanıcı gaz tüpüne dahi ulaşabilir. Bu olay genellikle gaz geri akışı olduğunun farkedilmeyip, şalomada, alevin tutuşturulmasıyla birlikte oluşan bir geri yanma sonucunda oluşur. Alev geri tepmesi oluştuğu zaman büyük ihtimalle yanıcı gaz hortumu patlar ve ciddi kazalara sebep olur. Gaz geri tepmesinde geri yanmanın nedenleri alev geri tepmesi için de aynen geçerlidir.

Alev Geri Tepmesine Karşı Önlem

Bu tip olayları önlemek için öncelikle oksi-yakıt kesme kaynak sistemlerinin çalışma prensiplerini ve bahsedilen olayların nedenlerini anlamak gerekir. Daha sonra bu sistemlerin doğru kullanımı gerekir. Ancak yukarıda sayılan bazı nedenler, bazı durumlarda önlenemeyeceği için kesin çözümlerin uygunlanması gerekir. Alev geri tepmesini önleyen araçlar alev geri tepme emniyet valfleri dir.

Emniyet valfleri alev tutucu bir sistem ile çek-valfın bileşimidir. Çalışma prensibi aşağıdaki gibi özetlenebilir.

Gaz girişine konan bir çek-valf vasıtası ile herhangi bir gazı geri akışı önlenir. Normal koşullarda gelen gaz hassas yayı iterek sistemden geçer ve şalomaya ulaşır. Herhangi bir şekilde oluşan gaz geri tepmesi hassas yayı ters yönde iterek gaz akışını her iki yönde de keser.

İkinci önlem olarak alev tutucu sistem kullanılır. Bu sistem sıkıştırılmış bir yayın yaklaşık 80°C da ergiyen bir lehim malzemesi ile sabitlenmesi ve bunun çevresine de sinterlenmiş paslanmaz çelik tozunun konulması ile oluşturulmuştur. Alev geri tepmesi durumunda lehim ergiyerek sıkıştırılmış yayı serbest bırakır ve bu yay çek-valfe vurarak gaz geçişini kapatır. Alev ise aynı asetilen tüpündeki poroz madde gibi davranan sinterlenmiş çelik tozu tarafından söndürülür.

1.YAZILI SINAVI ÇALIŞMA SORU VE CEVAPLARI 1) a) Kaynak ne demektir? Tanımlayınız. b) Kaynağın ana özellikleri nelerdir? Yazınız. CEVAP: a) Aynı metal veya birbirine yakın özellikte aynı alaşımların ısı etkisi veya ısıyla beraber basınç altında birleştirilmesine kaynak denir. b) Gaz ve su sızdırmazlığı mükemmeldir. Kaynaklı bağlantı uzun ömürlüdür. Çok fazla ısı kullanılırsa parçada çarpılma meydana gelir. Kaynak bağlantılarının şekli sınırsızdır. Kaynaklı bağlantının dayanımı yüksektir. 2) Sökülebilen ve sökülemeyen birleştirmeler nelerdir? Sınıflandırınız. CEVAP: 3) Kaynak çeşitleri nelerdir? Sınıflandırınız. CEVAP: Kaynak çeşitleri Basınç Kaynağı Ergitme Kaynağı Özel Kaynaklar 1.Elektrik direnç kaynağı 1.Ark kaynağı 1.Ultrasonik kaynak a.Punta kaynağı a.Örtülü elektrotla ark kaynağı 2.Lazer kaynağı b.Dikiş kaynağı b.Kömür elektrotla ark kaynağı 3.Plazma kaynağı c.Alın kaynağı c.Tozaltı kaynağı 4.Elektron ışın kaynağı 2.Patlama basınç kaynağı d.MAG-MİG Kaynağı 3)Sürtünme kaynağı e.TİG Kaynağı 2.Gaz Kaynağı a.Oksi Asetilen kaynağı b.Oksi Hidrojen kaynağı 4) a) Malzeme ne demektir? Tanımlayınız b) Malzeme genel olarak kaç gruba ayrılır? Sınıflandırınız. CEVAP: a) Bir amacı gerçekleştirmek için kullanılan her maddeye malzeme adı verilir. b) 2 gruba ayrılır. 1.Madensel malzemeler a.Demir cinsi metaller(çelik,dökmedemir,demir) b.Demir olmayan metaller (Kalay,kurşun,çinko,bakır vb.) 2.Madensel olmayan malzemeler a. Organik malzemeler 1.Yapay organik malzemeler (Kâğıt, selüloz, benzin vb.) 2.Doğal organik malzemeler(petrol, odun, deri, kauçuk vb.) b.inorganik malzemeler 1.Yapay inorganik malzemeler (çimento, beton, cam, seramik vb.) 2.Doğal inorganik malzemeler (Taşlar, mineraller, filizler vb.) 5) Belli başlı demir filizleri nelerdir? Yazınız. CEVAP: Hematit, limonit, götit, magnetit, siderit ve pirit 6) a) Alaşım ne demektir? Tanımlayınız. b) Alaşıma 4 örnek veriniz. CEVAP: a) En az iki metal veya biri metal diğeri a metal olan malzemenin ergime yöntemiyle oluşturduğu farklı özellikteki yeni maddeye alaşım denir. b) Çelik,lehim,bronz,pirinç 7) a) Oksi-Gaz kaynağı ne demektir? Açıklayınız. b) Oksi-Gaz kaynağının önemini yazınız. CEVAP: a) Oksi-gaz kaynağı, parçaların oksi-gaz alevi ile ergitilerek ek yerlerinden birleştirilmesidir. b) Günümüzde, karoseri onarımı ve sert lehim işleriyle, kaynak dikişinin boşluksuz olması istenilen, üstün sızdırmazlık ve basınca karşı dayanım gerektiren boru kaynaklarında kullanılmaktadır. Dikişte boşluk bırakmadığı ve üstün sızdırmazlık özelliği sağladığı için önemli bir kaynaktır. 8) Oksi-Gaz kaynağının temel elemanları nelerdir? Yazınız. CEVAP: Karpit,Asetilen,Oksijen,İlave tel,Oksijen tüpü,Asetilen tüpü,Asetilen kazanı,Basınç düşürücüler Sulu ve kuru güvenlikler,Kaynak üfleci,Kaynak gözlüğü,Valfler,Hortumlar 9) Oksijen tüpünün kullanıma hazır hale getirmesi sırasında izlenecek olan yollar nelerdir? Yazınız. CEVAP: Üflecin kapalı olup olmadığı kontrol edilmeli (Kapalı konumda bulunmalıdır). Basınç ayar ventili kontrol edilmelidir (gevşek konumda). Tüp valf diski elle çeyrek tur saat yönünün tersi istikametinde çevrilir. Kullanım basıncı 2,5 oluncaya kadar ventil yavaş yavaş sıkılır. 10) Kaynak alevi ne demektir? Açıklayınız. CEVAP: Yanıcı gaz asetilen ile yakıcı gaz oksijenin güvenli bir şekilde karıştırılıp bek ucunda yakılmasıyla elde edilen aleve kaynak alevi denir. 11) Üflecin yakılıp söndürülmesi sırasında izlenecek yol nedir? Yazınız. CEVAP: Yakma işleminde önce oksijen sonra asetilen gazı açılarak çakmakla yakılır. Söndürme işleminde ise önce asetilen, sonra oksijen ventili kapatılmalıdır. 12) a) Kaynak alevinin kısımları nelerdir? Yazınız. b) Kaynak alevinin çeşitleri nelerdir? Yazınız. CEVAP:a) Kaynak alevi genel olarak iki kısımdan oluşur, çekirdek ve kaynak bölgesi. b) Üç tür alev çeşidi vardır. 1.Karbonlayıcı alev 2.Normal alev 3.Oksitleyici alev. 13) Sol kaynak ne demektir? Açıklayınız. CEVAP: Üflecin ucu kaynak yönüne doğru yönelmişse bu tekniğe sol kaynak denir. Ya da tel önde üfleç arkada olacak şekilde yapılan kaynak, sol kaynak tekniği olarak isimlendirilir. 14) Sağ kaynak ne demektir? Açıklayınız. CEVAP: Üflecin ucu, kaynak doğrultusunun tersine yönelmişse bu teknik sağ kaynak olarak adlandırılır.Üfleç önde tel arkada ilerleyecek şekilde yapılan kaynak tekniğidir. 15) Kaynak sırasında alınacak güvenlik önlemleri nelerdir? 5 tanesini yazınız. CEVAP: Kaynak sırasında etrafa kıvılcım sıçrayacağından civarda yanıcı ve parlayıcı madde bulunmamalıdır. İçersine yakıt ve yanıcı maddeler konup boşaltılmış kapların kaynağı gerekli önlemler alındıktan sonra yapılmalıdır. Hortumlar sıcak parçalardan ve sıçrayan kıvılcımlardan korunmalıdır. Üfleç gerektiğinde soğutulmalıdır. Kaynak anında mutlaka gözlük kullanılmalıdır. Yanmalara karşı ise iş elbiseleri, deri önlük, tozluk ve kolluklar ile takviye edilmelidir. Yanmalara karşı eldiven kullanılmalıdır. Kaynak masası üzerinde sıcak parça bırakılmamalıdır Gerekli tüm güvenlik araçlarının kontrolü yapılmalıdır. 16) En çok kullanılan kaynaklı birleştirme çeşitleri nelerdir? Yazınız. CEVAP: Büküntülü kaynak ,Küt ek kaynağı ,Bindirme kaynağı Köşe kaynağı 17) Telli kaynak uygulaması yaparken yapılacak işlem sırası nedir? Yazınız. CEVAP: 1. Telli dikişte normal alev ayarlanmalıdır. 2. Telsiz dikişe göre alev şiddetinin fazla olması gerekmektedir. Çünkü telli dikişte iş parçasıyla birlikte ilave telin ergitilmesi gerekmektedir. 3. Üflece 60-70 º, ilave tele ise 30-40 º açı verilmelidir. 4. Tel ile üfleç arasında yaklaşık olarak 90º açı oluşturulmalıdır. 5. Kaynak esnasında üfleç düz ilerletilmeli, ilave tele ise salım hareketi verilmelidir. 6. İlave tel kaynak banyosunun içerisinde sabit tutulmamalı, bandırıp çıkarma hareketi sağlanmalıdır. 18) Telli dikiş çekme yönteminde tele verilmesi gereken hareket çeşitleri nelerdir? Çizerek yazınız. CEVAP: 19) Büküntülü kaynak uygulama tekniğini açıklayınız. CEVAP: Kalınlığı (1-1,5) mm arasında olan iş parçalarının kaynağında büküntülü kaynak tekniği uygulanır. Oksi-gaz kaynağının temel işlemlerinden olan bir kaynaktır. Büküntülü kaynak işlemi kalın parçalara uygulanmamalıdır. İş parçası kenar kısımlardan 90º bükülmelidir. Büküntü yüksekliği parça kalınlığından 1 mm fazla olmalıdır. 20) Bindirme kaynak uygulama tekniğini açıklayınız. CEVAP: Bu birleştirme bir kenar ile bir yüzeyin birbirine kaynatılmasıdır. Yama kaynağı olarak da adlandırılan bindirme kaynağı, birleştireceğiniz iş parçalarının kenar kısımlarında yeterli mesafe varsa uygulanır. Bindirme mesafesi en az parça kalınlığından 12 mm fazla olmalıdır. (S+12 mm). İlave tel kullanılarak kaynak dikişi çekilmelidir. Üflecin konumu yüzeye 80º lik kaynak konumu, sağa 60º-70º eğimle olmalıdır. Ek teli gidiş yönü doğrultusunda bize 30º-40º açı ile tutulmalıdır. 21) Küt ek kaynağı uygulama tekniğini açıklayınız. CEVAP: Bu kaynak yönteminde iş parçalarının kenar kısımları yan yana getirilerek kaynak işlemi gerçekleştirilir. İş parçaları arasında parça kalınlığı kadar boşluk bırakılmalı parçalar iki noktadan puntalanmalıdır.ilave tel kullanılarak kaynak dikişi çekilmelidir. Punta yapılan iş parçası hemen kaynatılmamalıdır. Puntalar kontrol edilmeli. İş parçasında fazla çarpılma varsa örs veya pleyt üzerinde düzeltilmelidir. 22) Köşe kaynağı uygulama tekniğini açıklayınız. CEVAP: Köşelerin kaynatılması kenar uzunluğuna göre daha çok dikkat ister. Köşelerdeki kenar yüzey genişliği az olduğu için ergime ortamı kısa zamanda oluşur. Kaynakçının ergime kütlesini kontrol edebilmesi için üfleci hareket ettirmesi gerekir. Bu hareket sağa sola küçük kavisler biçiminde olmalıdır. Dış köşe kaynağı telli ve telsiz olarak iç köşe kaynağı ise telli yapılmalıdır.

1 TC MİLLİ EĞİTİM BAKANLIĞI MEGEP MESLEKÎ EĞİTİM VE ÖĞRETİM SİSTEMİNİN GÜÇLENDİRİLMESİ PROJESİ TEMEL KAYNAK 1 ANKARA 2005

2

3 İÇİNDEKİLER İÇİNDEKİLER İÇİNDEKİLER...İ AÇIKLAMALAR... İİİ GİRİŞ... 1 ÖĞRENME FAALİYETİ OKSİ-GAZ KAYNAĞINDA TELSİZ DİKİŞ ÇEKME KAYNAĞIN TANIMI, ÖZELLİKLERİ, ÖNEMİ, SINIFLANDIRILMASI MALZEME Malzemenin Tanımı ve Sınıflandırılması: Demir Alaşımlar Çelik Demir Olmayan Bazı Metaller OKSİ-GAZ KAYNAĞININ TANIMI VE ÖNEMİ OKSİ-GAZ KAYNAĞININ TEMEL ELEMANLARI Karpit (Cac2) Asetilen (C2h2) Oksijen (O2) İlave Tel Oksijen Tüpleri Asetilen Tüpleri: Asetilen Kazanları Basınç Düşürücüler Sulu Ve Kuru Güvenlikler: Kaynak Üfleci Kaynak Gözlüğü Valfler: Hortumlar: OKSİ-GAZ KAYNAĞININ YARDIMCI ELEMANLARI Kaynak Masası Önlük: OKSİJEN KAYNAĞINDA KAYNAK UYGULAMA TEKNİKLERİ Kaynak Alevi Kaynak Yönü Kaynakta Hız Ayarı Kaynak Sırasında Alınacak Güvenlik Önlemleri Kaynak Birleştirme Çeşitleri YATAYDA TELSİZ DİKİŞ ÇEKME TEKNİĞİ...17 ÖĞRENME FAALİYETİ OKSİ-GAZ KAYNAĞINDA TELLİ DİKİŞ ÇEKMEK TELLİ KAYNAK UYGULAMA TEKNİĞİ...22 ÖĞRENME FAALİYETİ OKSİ-GAZ KAYNAĞINDA BÜKÜNTÜLÜ KAYNAK BÜKÜNTÜLÜ KAYNAK TEKNİĞİ ÖĞRENME FAALİYETİ i

4 OKSİ-GAZ KAYNAĞINDA KÜT EK KAYNAĞI KÜT EK KAYNAĞI UYGULAMA TEKNİĞİ...35 ÖĞRENME FAALİYETİ OKSİ-GAZ KAYNAĞINDA BİNDİRME KAYNAĞI BİNDİRME KAYNAĞI UYGULAMA TEKNİĞİ...41 ÖĞRENME FAALİYETİ OKSİ-GAZ KAYNAĞINDA KÖŞE KAYNAĞI KÖŞE KAYNAĞI UYGULAMA TEKNİKLERİ MODÜL DEĞERLENDİRME KAYNAKLAR...51 ii

5 AÇIKLAMALAR AÇIKLAMALAR 5250TO003 KOD ALAN DAL / MESLEK MODÜLÜN ADI MODÜLÜN TANIMI SÜRE ÖN KOŞUL YETERLİLİK MODÜLÜN AMACI EĞİTİM ÖĞRETİM ORTAMLARI VE DONANIMLARI ÖLÇME VE DEĞERLENDİRME Otomotiv Teknolojisi Alan Ortak Temel Kaynak 1 Öğrencinin otomotiv sektörü onarım ve tamirat alanında karşılaşacağı temel oksi-gaz kaynağı ile basit onarımları yapabilmesi için temel oksi-gaz kaynak işlemlerinin anlatıldığı bir öğretim materyalidir. 40 / 32 Temel eğitimi tamamlamış olmak. Temel kaynak işlemlerini yapmak Genel Amaç : Öğrenci, kendi başına otomotiv temel oksi-gaz kaynağı işlemlerinin ön hazırlığını, kaynak ve kaynak sonrası işlemleri kaynak standartlarına uyarak yapabilecektir. Amaçlar : 1. Oksi-gaz kaynağında telsiz dikiş çekebilecektir. 2. Oksi-gaz kaynağında telli dikiş çekebilecektir. 3. Oksi-gaz kaynağında büküntülü kaynak dikişi çekebilecektir. 4. Oksi-gaz kaynağı ile yatayda küt ek kaynak dikişi çekebilecektir. 5. Oksi-gaz kaynağı ile yatayda bindirme kaynak dikişi çekebilecektir. 6. Oksi-gaz kaynağı ile yatayda köşe kaynak dikişi çekebilecektir. Ortam : İşletmede, atölye, teknoloji sınıfı, iş parçaları, markalama takımları ve temel el aletleri, internet, kütüphaneler, sanayide oksi-gaz kaynağı yapan işletmeler. Modül içerisinde yer alan her faaliyetten sonra verilen ölçme araçları ile kazandığınız bilgi ve becerileri ölçerek kendi kendinizi değerlendireceksiniz. Kendinize modül sonunda ölçme araçları ve modül performans testi uygulayarak kazandığınız bilgi ve becerileri değerlendirebilirsiniz. iii

6

7 GİRİŞ GİRİŞ Sevgili Öğrenci, Ülkemizde hızla gelişen motorlu taşıt sektörünün içinde bulunan otomotiv alanı ihracatta ikinci sırada gelmekte; imalat, bakım, onarım alanları gibi yan sektörlerde iş olanakları sağlamaktadır. Otomotiv alanında uluslararası rekabet ortamına uyum sağlayabilmemiz ve bu rekabet ortamında ülkemizin söz sahibi olabilmesi, dünyadaki değişim dinamiklerini kavrayabilen ve bunu yaşama geçirebilen vasıflı işgücü ile sağlanabilecektir. Temek Kaynak-1 modülü otomotiv alanında kullanılan metalik malzemeler tanıtılarak onarım alanında temel oksi-gaz kaynağı uygulamalarının nasıl yapılacağı anlatılmıştır. İyi bir otomotivci olabilmenizin önemli şartlarından biri malzemeyi tanımanızdır. Otomobilin birçok yerinde metal ve alaşımlar kullanılmaktadır. Bu malzemelerle ilgili üretim, bakım ve onarım yapabilmeniz malzemeyi iyi tanımanızla doğru orantılıdır. Oksi-gaz kaynağı alanında temel bilgiler ve faaliyetler içeren bu modül, sanayide karşılaşabileceğiniz sorunlar karşısında sizlere yardımcı olacaktır. Modül çalışmasında atölye çalışmasının yanında internet, kütüphaneler ve değişik işletmelerden yararlanma olanağı sağlanarak oksi-gaz kaynağının güncel kullanım alanları hakkında da bilgi sahibi olacaksınız. Atölye ve sınıfta yapacağınız teorik ve pratik eğitimleri sanayide yapacağınız araştırmalarla pekiştirerek uygulamada kullanma olanaklarını görmüş olacaksınız. Oksi-gaz ve metallerin anlatıldığı modülün ölçme ve değerlendirme aşamasında sizlerin de katılımı sağlanacaktır. Bir otomotiv elemanı olarak ileride seçeceğiniz dal ne olursa olsun modülde bulunan bilgiler, kendine güveni olan birer otomotiv elemanı olmanıza katkı sağlayacaktır. 1

8 ÖĞRENME FAALİYETİ-1 ÖĞRENME FAALİYETİ-1 AMAÇ 1.1. AMAÇ Oksi-gaz kaynağında telsiz dikiş çekebileceksiniz ARAŞTIRMA ARAŞTIRMA Otomobilde kullanılan metal parçaları işletmelerden, internetten ve kataloglardan araştırınız İnceleme sonuçlarını rapor haline getiriniz ve sununuz. OKSİ-GAZ KAYNAĞINDA TELSİZ DİKİŞ ÇEKME 1.1. KAYNAĞIN TANIMI, ÖZELLİKLERİ, ÖNEMİ, SINIFLANDIRILMASI Tanım: Aynı metal veya birbirine yakın özellikte aynı alaşımların ısı etkisi veya ısıyla beraber basınç altında birleştirilmesine kaynak denir. Söz konusu iki parçanın birleştirilmesinde, ilave bir gereç kullanılıyorsa bu gerece ilave metal ya da ek kaynak teli adı verilir. Özellikleri: Hemen hemen bütün endüstride yaygın olarak kullanılır ve otomotiv onarımında vazgeçilmez bir birleştirme şeklidir. Ana özellikleri aşağıdaki gibi sıralanabilir: Gaz ve su sızdırmazlığı mükemmeldir. Kaynaklı bağlantı uzun ömürlüdür. Çok fazla ısı kullanılırsa parçada çarpılma meydana gelir. Kaynak bağlantılarının şekli sınırsızdır Kaynaklı bağlantının dayanımı yüksektir. Önemi: Otomotivin birçok yeri metal parçalardan oluşmaktadır. Metal parçaların sökülemeyecek şekilde birleştirilmesi en sağlıklı olarak kaynaklı birleştirme ile sağlanabilmektedir. Otomotiv parçalarının kaynakla birleştirilmesi imalattan onarım sürecine kadar devam etmektedir. Son yıllarda otomobilin değişik bazı parçaları plastikten yapılmaya başlamıştır. Bundan dolayı kaynağın sınıflandırılmasında bu hususun gözardı edilmemesi gerekmektedir. Örneğin, radyatör, bazı paneller, tamponlar, havalandırma kanalları gibi malzemeler plastik gereçten yapılmaya başlamıştır. Sınıflandırma: Teknikte birleştirme işlemlerinin yapılmadığı hiçbir kol düşünülemez. Birleştirme işlemi sökülebilen ve sökülemeyen olmak üzere ikiye ayrılmaktadır. 2

9 BİRLEŞTİRMELER Sökülemeyen Birleştirmeler Sökülebilen Birleştirmeler a) Kaynak c)perçin a) Kama c) Pim b) Lehim d) Kenet b) Cıvata d) Vida Birleştirmeler yukarıda sayıldığı kadar sınırlı sayıda değildir. En yaygın olarak kullanılanlar verilmiştir. Birleştirmenin bir çeşidi olan kaynaklar kendi aralarında birçok çeşitte sınıflandırılmaktadır. Aşağıda kaynağın sınıflandırılması verilmiştir. Punta Kaynağı Basınç Kaynağı Elektrik Direnç K. Dikiş Kaynağı Patlama Basınç K. Alın Kaynağı Sürtünme K. Örtülü elektrotla ark kay. KAYNAK ÇEŞİTLERİ Kömür elektrotla ark kay. Ergitme Kaynağı Ark Kaynağı Tozaltı kaynağı MAG- MİG kaynağı TİG kaynağı Gaz kaynağı Oksi-asetilen kaynağı Oksi-hidrojen kaynağı Ultrasonik Kaynak Lazer kaynağı Özel Kaynaklar Plazma kaynağı Elektron ışın kaynağı 3

10 1.2. MALZEME Malzemenin Tanımı ve Sınıflandırılması: Tabiatta bulunan element sayısı sınırlıdır. Elementler gerek saf ve gerekse bileşikler halinde farklı amaçları gerçekleştirmek için kullanılırlar. Çoğu zaman metaller gurubundaki elementleri başka metaller veya metal olmayanlarla karıştırarak alaşımlar yapar ve bu şekilde kullanırız. Bir amacı gerçekleştirmek için kullanılan her maddeye malzeme adı verilir. Malzemeler genel olarak iki guruba ayrılır: Madensel olan ve madensel olmayan malzemeler. Madensel Malzemeler: Doğada bulunan bütün metaller bu guruba girer. Kendi aralarında ikiye ayrılır. a) Demir cinsi metaller (Çelik, dökmedemir, demir). b) Demir olmayan metaller (Kalay, kurşun, çinko, bakır vb.) Madensel olmayan malzemeler: Madensel malzemeler gurubu dışındaki bütün malzemeler bu guruba girer. Kendi aralarında ikiye ayrılır. a) Organik malzemeler Yapay organik malzemeler (Kâğıt, selüloz, benzin vb.) Doğal organik malzemeler(petrol, odun, deri, kauçuk vb.) b) İnorganik malzemeler Yapay inorganik malzemeler (çimento, beton, cam, seramik vb.) Doğal inorganik malzemeler (Taşlar, mineraller, filizler vb.) Demir a. Tanımı: Yer kabuğunun %5,06 sını oluşturan, kimyasal simgesi Fe, atom ağırlığı 55,845 ve atom numarası 26 olan demir, metaller arasında en yaygın kullanılanıdır. Demir, ergime sıcaklığı 1535ºC, özgül ağırlığı 7,86 g/cm³ olan, sert, gri renkte, mıknatıslanabilen, elektrik ve ısıyı iyi ileten bir metaldir. b. Önemi: Günümüzde demir dünyaya hükmetmektedir. Yalnız başına kıymet ifade etmeyen demir, içerisine katılan elemanlar ile değer kazanmaktadır. Endüstrinin birçok kolunda ana ürün olarak kullanılan demir cinsi malzemeler, otomotivin en önemli malzemesidir. c. Üretimi: Alüminyumdan sonra doğada en fazla bulunan metaldir. Demir üretiminde kullanılan ham maddelere filiz yada cevher adı verilir. Filizler yer kabuğundan çıkarılır. Demir filizleri dünyanın birçok yerinde bulunur. Belli başlı demir filizleri şunlardır: Hematit, limonit, götit, magnetit, siderit ve pirit. Demir filizleri yüksek fırınlarda işlenerek hamdemir üretilmektedir. Hamdemirin ikinci bir işlemden geçirilerek istenilen özellikte çelik üretilmektedir. Ülkemizde demir üretimi 1939 yılında Karabük Demir Çelik Fabrikası ile başlamıştır. Daha sonra Ereğli Demir Çelik ve İskenderun Demir Çelik Fabrikaları devreye girmiştir. Özel sektöre ait bir çok demir çelik fabrikası bulunmaktadır. 4

11 Alaşımlar a. Tanımı: En az iki metal veya biri metal diğeri a metal olan malzemenin ergime yöntemiyle oluşturduğu farklı özellikteki yeni maddeye alaşım denir. b. Önemi: Değişik kullanım alanlarında istenen özellikler elementlerle sağlanamadığından alaşımlar üretilerek bu ihtiyaç giderilmektedir. En çok kullanılan alaşım çeliktir. c. Çeşitleri: Sevgili öğrenciler, alaşım çeşitlerini iyi kavrayabilmeniz için bazı elementleri, metalleri ve bileşikleri bilmenizde fayda var. Aşağıdaki tablo.1 de bazı önemli element, metal, alaşım ve bileşikler verilmiştir. Çelik birçok sektörde çok değişik amaçlarla kullanılmaktadır. a. Tanımı: Çelik bir alaşımdır. Demir metaliyle karbon ametalinden oluşmaktadır. Çelik alaşımını sadece demir ve karbon ağırlıklı olarak düşündüğümüzde bile, çeşitliliği oldukça fazla bir alaşımla karşılaşırız. Oysa endüstrinin ihtiyacına cevap verecek şekilde çelik üretimi, alaşım 5

12 içine başka metal ve ametallerin ilavesini gerekli kılmaktadır. Çelik içerisinde %1,7 ye kadar karbon, %1 e kadar mangan, %0,5 e kadar silisyum bulunan kükürt ve fosfor oranı da %0,05 ten az olan demir karbon alaşımıdır. b. Önemi: Mekanik malzemelerden iki özellik istenir; bunlardan biri darbelere dayanıklık ikincisi yüzey sertliğidir. Bu iki özelliği de çeliğin karşılamasından dolayı büyük önem taşımaktadır. Otomobilin üretilmesinde (iskelet) yüzde yüz çelik kullanılmaktadır. Daha sonra döşeme, camlar ve plastikler gibi tamamlayıcı elemanların montajı yapılmaktadır. c. Üretilmesi: Günümüzde ülkelerin kalkınmışlıkları ve sanayileşmeleri yalnızca milli gelir artışı ile değil aynı zamanda kişi başına üretilen ve tüketilen enerji, çelik, kağıt vb. maddelerle ölçülmektedir. Sanayileşmenin bir göstergesi olarak kabul edilen demir-çelik üretimi ve tüketimi gelişmiş ülkelerde kişi başına Kg arasındadır. Ekonomik bakımdan geri kalmış ülkelerde bu rakam 13 Kg dır. Yurdumuzda bu rakam 1986 yılında 100 Kg dır. ( , , , ). d. Sınıflandırılması: Çelikleri çeşitli faktörleri dikkate alarak beş grup altında sınıflandırabiliriz. 1. Üretim metotlarına göre: Çelikleri üretim metoduna göre isim almaktadır. Oksijen konvertörüyle üretilen çelik, oksijen konvertör çeliği. 2. Kullanım alanlarına göre: Çeliklerin özellikleri sayısız denecek kadar çoktur. Endüstride her alanda kullanılmak üzere çelik üretilmektedir. Bir çelik, özelliklerinin gerektirdiği yerde kullanılmaktadır. Bu sebeple de çelikler özellik ve kullanma alanlarına göre isim alırlar. (Takım çeliği, semantasyon çeliği) 3. Kimyasal bileşimlerine göre: Bu gurupta çelikler içerisinde bulunan elemanlara göre sınıflandırılmaktadır. Çelikte en önemli eleman karbon olup çelikte yabancı eleman bulunup bulunmadığına göre sınıflandırma yapılır. Bunu iki guruba ayırabiliriz: a. Sade karbonlu çelikler b. Katıklı çelikler 4. Kalitesine göre: Bu tip sınıflandırmada üç önemli özellik dikkate alınarak sınıflandırma yapılmaktadır: Biçimlendirilme özelliğine göre sınıflandırma (dökmeye ve dövmeye elverişli çelikler gibi) Yapısal özellikleri bakımından sınıflandırma (korozyona, ısıya,aşınmaya vb. dayanım) Mikroskobik yapı bakımından sınıflandırma (ferritik, perlitik, austenitik vb.) 5. Sertleştirme Yöntemlerine göre: Çeliklerin sertleştirme ortamı ve kullanılan sertleştirme sıvısı dikkate alınarak yapılan sınıflandırmadır. Çeliklerin sertleştirilmesi suda, yağda veya havada yapıldığına göre su çeliği, yağ çelikleri ve hava çelikleri olarak isimlendirilmektedir Demir Olmayan Bazı Metaller Otomotiv sektöründe çelik dışında metaller de kullanılmaktadır. Bunların en önemlileri; bakır, alüminyum, kalay ve kurşunu belirtebiliriz. 6

13 1.3. OKSİ-GAZ KAYNAĞININ TANIMI VE ÖNEMİ Oksi-gaz kaynağı, parçaların oksi-gaz alevi ile ergitilerek ek yerlerinden birleştirilmesidir. Günümüzde, karoseri onarımı ve sert lehim işleriyle, kaynak dikişinin boşluksuz olması istenilen, üstün sızdırmazlık ve basınca karşı dayanım gerektiren boru kaynaklarında kullanılmaktadır. Oksi-gaz kaynağı, otomobilde tali boruların ve yakıt depolarının sızdırmazlıklarının sağlanmasında, kaporta tamiratında, sert lehimle birleştirilmesinde, egzoz sisteminde vb. birçok bölgede kullanılmaktadır. Otomobil onarımıyla ilgili çalışma kollarında yaygın bir şekilde kullanılmaktadır. 1.4 OKSİ-GAZ KAYNAĞININ TEMEL ELEMANLARI Karpit (Cac2) Karpit, kok kömürü ile kireç taşının ark fırınlarında 1700º ile 2000º dolaylarında, reaksiyona girmesiyle oluşur. Reaksiyon iki aşamada gerçekleşir: CaCO3 => CaO + CO2 CaO + 3C => CaC2 + CO2 Ark fırınlarından ergiyik halde çıkarılan karpit, potalara konur. Soğutularak katılaştırılır. Potalar içinde soğutulan karpit, kırma değirmenlerine verilerek parçalanır. Daha sonra karpit depolamak ve taşımak için özel olarak üretilmiş varillere doldurularak kullanım yerlerine götürülür. Karpit hava ile temas ettiğinde çözüldüğünden hava almadan muhafazası sağlanmalıdır Asetilen (C2h2) Asetilen ticari olarak daha çok karpite su ilavesi veya suya karpit ilavesi ile elde edilir. Asetilen gaz halinde bir çözücü maddeye ( genellikle aseton ) yedirilmiş olarak tüp içinde ticari olarak bulunabilir. Asetilen tüpleri özel olarak hazırlanır. Kaynak alevinin sağlanabilmesi için yanıcı gaza ihtiyaç vardır. Yanıcı ve yakıcı gazların belli oranlarda karışımıyla elde edilen ve üfleçlerde yakılan gazlar, oksi-gaz için gerekli kaynak ısısını sağlar. En yüksek alev gücüne sahip ve en yüksek alev sıcaklığı veren yanıcı gaz asetilendir. Asetilenin alev gücü 43 kw/cm² ve alev sıcaklığı 3200ºC olduğundan yanıcı gaz olarak tercih edilmektedir. Renksiz, boğucu, sarımsak kokusuna benzer kokuda,oldukça parlayıcı, zehirsiz, çözünmüş bir gazdır. Karpitin suyla temasından elde edilir. Yoğunluğu 1,17 Kg/m³ olup havadan % 10 kadar hafiftir. Asetilen gazının basıncı 2 bar (Kg/cm² ) ye çıkarılırsa ayrışır ve patlar. Bundan dolayı basıncın 1,5 bar ı geçmemesi gerekir. Asetilen 0 ºC de 48 bar altında sıvı hale geçer. Asetilenin asetonda erime özelliği vardır. Karpitin tane büyüklüğüne bağlı olarak 1 Kg. dan elde edilecek asetilen miktarı değişmektedir. 1 Kg. karpitle 0,5 Kg. su birleştirildiğinde pratik olarak 260 lt. asetilen gazı elde edilmekte, artık madde olarak da kalsiyum hidroksit ve ısı oluşmaktadır CaC2 + 2H2O => C2H2 + Ca (OH)2 + Isı Oksijen (O2) Renksiz, kokusuz, tatsız, havaya oranla daha ağır yakıcı bir gazdır. Uzun süre ve yüksek miktarda olmamak şartı ile atmosfer basıncında, yüksek safiyetteki oksijen zehirleyici değildir. Zararlı tesiri yoktur. Havadan ve sudan olmak üzere iki şekilde üretilmektedir. Yurdumuzda 7

14 kullanılan oksijen gazı havadan LİNDE yöntemiyle üretilmektedir. Kendisi yanmaz, ancak tüm yanma olaylarında mutlak surette bulunur. Oksijen olmadığı takdirde, yanma olayı da gerçekleşmez. Sıvı hale getirildiğinde, mavimsi bir renk alır ve, -183ºC de sıvılaşır. Normal olarak havayla yanmayan birçok madde oksijenle şiddetle yanar, özellikle YAĞDAN, petrol ürünlerinden yapılmış malzemelerden ve katrandan uzak tutulmalıdır İlave Tel Oksi-gaz kaynağında çıplak kaynak teli kullanılır. Kaynak teli iş parçasının özelliklerine en yakın değere sahip olmalıdır. Oluşturulan kaynak banyosu içine daldırılan kaynak teli eriyerek, kaynak metalini meydana getirir. Kaynak telinin çapı parça kalınlığına göre belirlenir. Oksi-gaz kaynağında gereç kalınlığına göre uygulanması gereken birleştirme şekli ve kullanılacak kaynak teli çapları aşağıda verilmiştir. Gereç Kalınlığı(mm) 0,4 0,8 1,5 2,5 3 5 Birleştirme şekli Kenetli Kenetli Alın Alın Alın 90 Tel çapı (mm) yok yok 1, Tablo 4: Parça Kalınlığına Göre Birleştirme Çeşitleri Kaynak alanıyla ilgili teknolojinin gelişmesiyle birlikte bugün kalın parçaların kaynağı önce elektrik ark kaynağıyla daha sonrada gazaltı kaynağıyla yapılmaya başlanmıştır. Günümüzde, 3 mm ve daha kalın iş parçalarının kaynağı oksijen kaynağıyla yapılmadığından daha kalın ilave teller verilmemiştir Oksijen Tüpleri Oksi-gaz kaynağında, yanıcı gaz olarak değişik gazların kullanımı mümkündür. Ancak, yakıcı gaz olarak sadece oksijen gazı kullanılır. Basınç altında sıkıştırılmasında bir tehlike yoktur. Gaz halinde, 1 litre hacme 150 litre oksijen sıkıştırılabilir. Oksi-gaz kaynağında hacimlerine göre üç tür tüp vardır. Oksijen tüplerine yüksek basınçla gaz doldurulduğundan çekme yöntemiyle üretilirler. Et kalınlıkları 6-7 mm ve boş ağırlığı 75 kg dır. Mavi renkte olan tüplerin üzerinde bilgiler bulunmaktadır; üreten firmanın ismi, boş ağırlığı, içerisine konulacak gazın cinsi, üretim tarihi, iç hacmi, serini numarası, deneme basıncı ve kullanma basıncı. Oksijen tüpleri beş yılda bir muayene edilir. Muayene tarihi tüp üzerine yazılır. Oksijen tüpleri her beş yılda bir kontrol edilir. Kullanımında sakınca görülen tüplerin valfi sökülür veya oksijen kaynağıyla ortalarından kesilirler. Bu tüpler hurdaya çıkarılarak hurdahaneye gönderilir. Dolum basıncı 150 bardır. 8

15 1.4.6 Asetilen Tüpleri: Sarı veya kırmızı renkte olan tüpler, çelikten çekme veya kaynaklı olarak üretilmektedir. 40 litre hacme ve 120 cm boya sahiptirler. Tüplerin dolum basıncı 15 bar dır. Asetilen gazı tüplere asetonun emme özelliğinden faydalanılarak doldurulur. Tüplerin, %25 i gözenekli madde olarak poröz, %38 i aseton, % 8 i emniyet payı ve %29 u da asetilenden oluşmaktadır. Aseton, gözenekli poröz madde tarafından emilir. Normal tüplerde 15 litre aseton bulunur. 15 atmosfer basınç altında, 1 litre aseton içinde, 400 litre asetilen erir. Buna göre, 15 atmosferlik basınç altında doldurulan asetilen tüpü, = 6000 litre asetileni içine alır. Tüplerin kullanılması belli kurallara uyulmasını gerektirir. Normal bir tüpten kısa süre içinde saatte en çok litre ve sürekli kullanım halinde ise en çok 600 litre asetilen çekilmesine izin verilir. Bu değerlerden fazla asetilen çekilmesi, tüpteki asetonun da dışarı çıkma ihtimalini doğurur. Kaynak işlemi sırasında fazla asetilen çekilmesi gerekiyorsa, birden fazla tüp ortak kullanılmalıdır. Aşağıda asetilen ve oksijen tüpü verilmiştir. Şekil 1.1: Asetilen ve Oksijen Tüpü 9

16 Şekil1.2.Seyyar Asetilen Kazanı Asetilen Kazanları Kaynak alevini sağlamak için gerekli olan yanıcı gaz asetilen, asetilen kazanlarından elde edilir. Ancak gerekli olan gazın sanayiden alınmasından dolayı günümüzde kullanımı yaygın değidir. Buna rağmen sizlerin bazı önemli noktaları bilmenizde fayda bulunmaktadır. Asetilen kazanları, karpit ile suyun temasını sağlayarak asetilen gazı üretmeye ve temizleyerek soğutmaya yarayan kazanlardır. Kazanların içerisinde yüksek basınçlı yanıcı gaz bulunmasından dolayı ateşle yaklaşılmamalıdır. Asetilen kazanlarının kaynak yapılan bölgeden ayrı bir yerde muhafazası ve kullanımı sağlanmalıdır Basınç Düşürücüler Tüp içerisinde bulunan gazların basıncının kaynak işleminde kullanılabilir basınca düşürülmesinde, basınç düşürücülerden yararlanılır. Düşürücüler üzerinde iki adet manometre vardır. Tüpe yakın olan manometre tüp içerisindeki gaz miktarını, diğer manometre ise kullanım basıncını ayarlamamızı sağlar. Basınç düşürücüler oksitlenmeye karşı dayanımından dolayı pirinçten yapılmışlardır. Şekil 1.3: Manometreler 10

17 Oksijen tüpünün kullanıma hazır hale getirilmesi aşamasında izlenecek yöntem aşağıdaki gibi olmalıdır: Üflecin kapalı olup olmadığı kontrol edilmeli (Kapalı konumda bulunmalıdır). Basınç ayar ventili kontrol edilmelidir (gevşek konumda). Tüp valf diski elle çeyrek tur saat yönünün tersi istikametinde çevrilir. Kullanım basıncı 2,5 oluncaya kadar ventil yavaş yavaş sıkılır. Şekil 1.4.Sulu Güvenlik Sulu Ve Kuru Güvenlikler: Kaynak esnasında üfleçteki alevin geri teperek asetilen tüpüne veya asetilen kazanına gitmesini engelleyen düzenektir. Her üfleç için ayrı bir sulu güvenlik bulunur. Her asetilen kazanında sulu güvenlik bulundurulması zorunludur Kaynak Üfleci Yanıcı gaz asetilen ile yakıcı gaz oksijeni güvenli bir şekilde karıştırıp bek ucunda yakılmasıyla kaynak alevi elde etmeye yarayan aletlere üfleç denir. Bunlara bek ve hamlaç adı da verilmektedir. Üfleçler oksitlenmeye karşı dayanımından dolayı pirinçten yapılmışlar. Uç kısımları ise bakırdan yapılmıştır. Yandaki şekilde sulu güvenliğin şekli verilmiştir. 11

18 Şekil 1..5: Üfleç Şekil 1.6: Üfleç Takımı Üfleçlerin üzerinde numaraları ve kullanılacak gaz basıçları belirtilmiştir. Kaynatıcı üfleç numaraları ve buna göre kullanıldıkları malzeme kalınlıkları aşağıda verilmiştir. Üfleç (Bek) Numarası Parça Kalınlığı (mm) ,30,5 0, Tablo 5: Üfleç Numaralarına Göre Kaynatılabilecek Parça Kalınlıkları Kaynak işlemi bittiğinde üfleçlerin soğutularak uç kısımlarının temizlenmesi gerekmektedir. Üfleçlerin uç kısmı bakırdan yapılmıştır. Bunun iki veya üç art arda kaynaktan sonra soğutulmaması bakırın oksitlenmesine sebep olur. Ayrıca kaynak esnasında sıçrayan curuflar bek ucunu tıkayacağından her kaynak dikişinden sonra üfleç ucu temizlenmelidir. Üfleç masa üzerine konulmamalı ve uç kısmı herhangi bir yere temas etmemelidir Kaynak Gözlüğü Oksijen kaynağı çıplak gözle takip edilemez. Kaynak oksi-gaz kaynağı için geliştirilmiş gözlükler aracılığıyla izlenmelidir. Kaynak işleminde gözleri korumak için kullanılan araçlar gözlük olarak adlandırılır. Kaynak alevinden zararlı gazlar çıksa da bunlar gözlerinize zarar vermez. Oksi-gaz kaynağında kullanılan gözlük kaynak alevini net birşekilde görmenizi sağlar. Şekil 1.7: Kaynak Gözlüğü Gözlükler koruyuculu ve başa takılacak şekilde olmalıdır. Bu hem iki elin kullanımını sağlayacak hem de gözlerimizi zararlı gazlardan koruyacaktır. 12

19 Valfler: Oksijen ve asetilen gibi gazların tüplerden manometrelere geçişini kumanda eden araçlara valf denir. Valfler pirinçten yapılmıştır. Vidalı birleştirmeler de sağlamlığı, sert olması ve oksitlenmeye karşı dayanımından dolayı pirinçten yapılırlar. Valflerin tüplere bağlanmasında veya manometrelerin valflere bağlanmasında yağ veya benzeri yanıcı eleman kullanılmamalıdır Hortumlar: Özel olarak üretilen asetilen ve oksijen hortumları, gazların ufleçlere iletilmesini sağlar. oksijen hortumları mavi renkte, asetilen hortumları kırmızı renkte olur. Oksijen hortumlarının ölçüleri dış çapları 16 mm iç çapları ise 6,3 mm olur. Asetilen hortumlarının alışılmış ölçüleriyse dış çap olarak 16 mm iç çap olarak ise 8 mm olmaktadır. Asetilen hortum rekorları çentikli ve sol dişli, oksijen ise, çentiksiz sağ dikişli olur. Şekil 1.8: Asetilen Hortumu Şekil 1.9: Oksijen Hortumu 1.5 OKSİ-GAZ KAYNAĞININ YARDIMCI ELEMANLARI Kaynak Masası Oksi-gaz kaynağı ile yapılan kaynak işlemlerinde diğer kaynaklara göre iş parçası daha fazla ısınır. Isınan iş parçası çevreye ısı yayar. İş parçasının, ısı iletimi yüksek yerlere konularak, dikiş elde edilmeye çalışılması, parçanın geç ısınması şeklinde kendini gösterir. Masanın üst kısmı ısı iletilmesine engel olacak şekilde ateş tuğlalarıyla döşenmiştir. Oksi-gaz kaynak masalarının bir diğer özelliği ise her konumda kaynak yapılabilecek şekilde hazırlanmış olmasıdır. Masanın bir köşesinde buluna demir boru sayesinde iş parçasına değişik pozisyonlarda kaynak yapılabilmektedir. Masaların diğer bir özelliği, üzerinde uygun bir konumda su kaplarının bulunmasıdır. Üfleçlerin soğutulmasında bu sular kullanılır. Şekil 1.10:Kaynak Masası 13

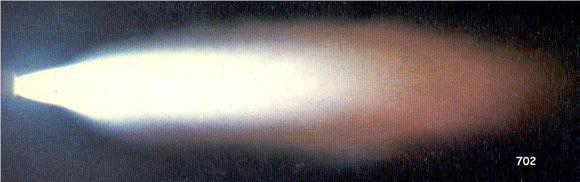

20 1.5.2 Önlük: İş önlüğü atölye içerisinde hangi bölümde olursa olsun kullanılmalıdır. Diğer işlerde kullanılan giysi, oksi-gaz için de önerilebilir. Sürekli kaynak yapılması gereken ortamlarda deri önlük, tozluk ve kollukların kullanılması gerekir. Kaynak sırasında çıkan kıvılcımlardan vücudun etkilenmemesi için de önlüğün kullanılması gerekmektedir. Her ne sebeple olursa olsun iş önlüklerin kollarını kıvırmayınız. Çünkü kıvılcımlar öncelikle bu kısma toplanmaktadır. 1.6 OKSİJEN KAYNAĞINDA KAYNAK UYGULAMA TEKNİKLERİ Kaynak Alevi Yanıcı gaz asetilen ile yakıcı gaz oksijenin güvenli bir şekilde karıştırılıp bek ucunda yakılmasıyla elde edilen aleve kaynak alevi denir. Kaynak alevinden yaklaşık olarak 3100º C ısı elde edilir. Aşağıdaki şekilde kaynak alevi verilmiştir. Şekil 1.11: Asetilen Alevi Üflecin Yakılıp Söndürülmesi: Yakma işleminde önce oksijen sonra asetilen gazı açılarak çakmakla yakılır. Söndürme işleminde ise önce asetilen, sonra oksijen ventili kapatılmalıdır. Kaynak alevi genel olarak iki kısımdan oluşur, çekirdek ve kaynak bölgesi. Üç tür alev çeşidi vardır. Şekil 1.13 da sırasıyla verilmiştir: Karbonlayıcı alev, normal alev ve oksitleyici alev. 14

21 Şekil 1.12: Kaynak Alevi Şekil 1.13: Alev Çeşitleri Karbonlayıcı Alev: Asetilen gazı fazla verildiğinde oluşur. Çekirdek kısmı büyür. İş parçası geç ısınır ve kaynak banyosu oluşturmak zorlaşır. Bu tür kaynak aleviyle yapılan kaynak neticesinde iş parçasında çatlamalar medya gelebilir. Bu alev kesme işlemlerinde, alüminyum alaşımlarında ve nikel kaynağında kullanılır. Yandaki şekilde sırasıyla: karbonlayıcı alev, nötr alev ve oksitleyici alev verilmiştir. Normal Alev: Oksijen ve asetilen gazı eşit verildiğinde normal alev (nötr) oluşur. Normal alev, parlak ve çekirdeği pirinç şekline benzer. Çekirdek boyu yaklaşık 1,5 5 mm olan alev çekirdeğinin (beyaz ışık konisi) önündeki ısı ºC sıcaklığa ulaşır. Bu bölge (çekirdek ucunun yaklaşık 2-5 mm önü) kaynak için kullanılmaktadır. Oksitleyici Alev: Oksijen fazla verildiğinde oluşur. Çekirdek kısmı küçülür ve normalden fazla gürültü çıkarır. Bu alev türüyle güzel görünüşlü ve sağlam kaynak dikişi elde edilemez. Oksitleyici alev pirinç kaynağında kullanılmaktadır. Bu tür alevle yapılan kaynak esnasında kaynak banyosunda fazla üfleme olacağından kaynak banyosuna hakim olmak güçleşir Kaynak Yönü Oksi-gaz kaynağı ince parçaların kaynağında kullanılan bir yöntemdir. Sizlerin, oksi-gaz kaynağında yapacağınız uygulamaların tamamı sol kaynak olacak. 3 mm den ince parçaların kaynağında, sol kaynak tekniği; daha kalın parçaların kaynağında, sağ kaynak tekniği uygulanır. Telsiz dikiş düz çekilebildiği gibi, üflece salınım hareketi de verilebilir. (zik-zak, dairesel, yarım ay gibi) 15

22 Şekil 1.14: Kaynakta Yön Sol Kaynak: Kaynakta yön birçok şekilde tanımlanabilir; üflecin ucu kaynak yönüne doğru yönelmişse bu tekniğe sol kaynak denir. Ya da tel önde üfleç arkada olacak şekilde yapılan kaynak, sol kaynak tekniği olarak isimlendirilir. Şekil 1.14 deki ilk şekilde sol kaynağın yapılışı verilmiştir. Sağ kaynak: Üflecin ucu, kaynak doğrultusunun tersine yönelmişse bu teknik sağ kaynak olarak adlandırılır. Üfleç önde tel arkada ilerleyecek şekilde yapılan kaynak tekniğidir. Şekil 1.14 deki alt resimde sağ kaynağın yapılışı verilmiştir Kaynakta Hız Ayarı İyi bir kaynak dikişi elde edebilmek için bir çok şartın yerine getirilmesi gerekmektedir. Bunlardan biri de hızı ayarlamaktır. Üflecin gereğinden fazla yavaş ilerletilmesi, parçanın deforme olmasına; hızlı ilerletilmesi ise, istenilen dikişin elde edilememesine sebep olacaktır. Sizlerin yapacağı temrinlik malzemenin kalınlığı yaklaşık 1 mm olarak planlanmıştır. Bu malzeme için 1mm çapında tel kullanılmalı ve 1 metrelik kaynak ortalama 6 dakikada çekilmelidir Kaynak Sırasında Alınacak Güvenlik Önlemleri Oksi-gaz kaynağında oksijen ve asetilen gazları kullanıldığından gerekli güvenlik kurallarına uyma zorunluluğu vardır. Kaynak sırasında etrafa kıvılcım sıçrayacağından civarda yanıcı ve parlayıcı madde bulunmamalıdır. İçersine yakıt ve yanıcı maddeler konup boşaltılmış kapların kaynağı gerekli önlemler alındıktan sonra yapılmalıdır. Hortumlar sıcak parçalardan ve sıçrayan kıvılcımlardan korunmalıdır. 16

23 Üfleç gerektiğinde soğutulmalıdır. Kaynak anında mutlaka gözlük kullanılmalıdır. Yanmalara karşı ise iş elbiseleri, deri önlük,tozluk ve kolluklar ile takviye edilmelidir. Yanmalara karşı eldiven kullanılmalıdır. Kaynak masası üzerinde sıcak parça bırakılmamalıdır Gerekli tüm güvenlik araçlarının kontrolü yapılmalıdır. Şekil 1.15:Güvenlik Tabelası Kaynak Birleştirme Çeşitleri Oksi-gaz kaynağında birçok birleştirme çeşidi vardır. Ancak burada yalnızca işlemi yapılacak kaynaklı birleştirme çeşitleri verilecektir. Bugün sanayide kullanım alanı geniş olmamasına karşın oksi-gaz kaynağında birleştirmenin temeli büküntülü kaynaktır. Bu modülde yapılacak birleştirme kaynak çeşitleri aşağıda verilmiştir: Büküntülü kaynak Küt ek kaynağı Bindirme kaynağı Köşe kaynağı 1.7. YATAYDA TELSİZ DİKİŞ ÇEKME TEKNİĞİ Yatayda telsiz dikiş kaynağı, oksijen kaynağında kullanımı fazla olmayıp, oksi-gaz kaynağının temelini oluşturmaktadır. Üflece kaynak esnasında 60-70º açı verilir. 17

24 Şekil 1.16:Telsiz Dikiş 1.9. UYGULAMA FAALİYETLERİ UYGULAMA FAALİYETİ İşlem Basamakları Uygun malzeme seçiniz. İş parçasına uygun üfleç seçiniz Yanıcı ve yakıcı gazları kullanıma hazır hale getiriniz. İş parçasını kaynağa hazır hale getiriniz. Kaynak alevini hazırlayınız. Üflecin ucunu kaynak yönüne yönelterek kaynak dikişi çekininiz. doğru Üfleç ucunu soğutarak temizleyiniz. İş parçasında meydana gelen çarpılmayı gideriniz. Öneriler 1 mm kalınlığında ve 75x120 ebadında temrinlik çelik malzemeyi temin ediniz. Tablo 5 den yararlanınız.. Asetilen gazını tüpten alıyorsanız kullanım basıncını (0,5-1) bar a, oksijen tüpünün kullanım basıncını 2,5 bar a ayarlayınız. Yüzeylerini temizleyerek markalamayı tamamlayınız. Normal alev hazırlayınız. Kaynağa kenar kısmın yaklaşık olarak 5 mm içerisinden başlayınız. Kaynağa başladığınız zamanki açınızı, doğrultunuzu ve hızınızı değiştirmeden kaynağı tamamlayınız.. Suda soğutunuz ve elle temizleyiniz. Pleyt üzerinde doğrultunuz. 18

25 UYARI: Asetilen ve oksijen tüpleri her beş yılda bir muayenesi yapılmalı ve son muayene tarihi kontrol edilmelidir. Fazla yıpranan tüpler kullanılmamalıdır. Şekil 2.2. de kullanılması sakıncalı tüp görülmektedir. Şekil 1.17: Asetilen Tüpü 19

26 Bir işi baştan yanlış yapmaya başlamak diğer işlemleri de yanlış yapmak demektir. Bu nedenle yapılacak olan işi en baştan doğru yapın. Bozuk manometrelerle kesinlikle çalışılmamalıdır. Resim-1.18: Çalışılmaması Gereken Camı Kırık Basınç Düşürücü 1.10.ÖLÇME ÖLÇMEVE VEDEĞERLENDİRME DEĞERLENDİRME Bu faaliyet kapsamında hangi bilgileri kazandığınızı, aşağıdaki soruları cevaplayarak belirleyiniz. 1. Aşağıdakilerden hangisi demir cinsi malzemedir? A. Bakır B. Çinko C. Çelik D. Alüminyum 2. Aşağıdakilerden hangisi yapay inorganik malzemedir? A. Petrol B. Ağaç C. Deri D. Beton 3. Aşağıdakilerin hangisinde çeliği oluşturan alaşım elemanları doğru verilmiştir? A. Demir + Karbon B. Demir + Bakır C. Karbon + Bakır D. Bakır + Çinko 4 Aşağıdakilerden hangisi sökülemeyen birleştirme çeşididir? A. Lehimle birleştirme B. Kamayla birleştirme C. Civatayla birleştirme D. Pimle birleştirme 5 Aşağıdakilerden hangisi basınç kaynak çeşitlerindendir? A. Alın kaynağı B. Ark kaynağı C. Oksi gaz kaynağı D. Hiçbiri 20

27 6 Aşağıdakilerden hangisi ergitme kaynağıdır? A. Punta kaynağı B. Oksi-gaz kaynağı C. Dikiş kaynağı D. Alın kaynağı 7.Aşağıdakilerin hangisiyle oksijen elde edilir? A. Hidrojen B. Karbon C. Azot 8. Demirin ergime sıcaklığı aşağıdakilerden hangisidir? A. 232ºC B. 660ºC C. 1535ºC CEVAP ANAHTARI c d a a a b d c 21 D. Hava D. 1083ºC

28 DEĞERLENDİRME Cevaplarınızı cevap anahtarı ile karşılaştırınız. Doğru cevap sayınızı belirleyerek kendinizi değerlendirebilirsiniz. Bu faaliyetteki konuları kavradığınızı düşünüyorsanız bir sonraki faaliyete geçebilirsiniz. Eksiklikleriniz var ise faaliyete tekrar dönerek, araştırarak ya da öğretmeninizden yardım alarak tamamlayabilirisiniz. ÖĞRENME FAALİYETİ-2 ÖĞRENME FAALİYETİ AMAÇ AMAÇ Oksi-gaz kaynağında telli dikiş çekebileceksiniz ARAŞTIRMA SORU ARAŞTIRMA SU En yakın oksi-gaz kaynağı yapılan işletmeye giderek otomobil parçalarına yapılan telli dikiş işlemini inceleyiniz. İnceleme sonuçlarını rapor haline getiriniz ve sununuz. OKSİ-GAZ KAYNAĞINDA TELLİ DİKİŞ ÇEKMEK 2.1. TELLİ KAYNAK UYGULAMA TEKNİĞİ Telli dikişte normal alev ayarlanmalıdır. Ancak, telsiz dikişe göre alev şiddetinin fazla olması gerekmektedir. Çünkü, telli dikişte iş parçasıyla birlikte ilave telin ergitilmesi gerekmektedir. Üflece º, ilave tele ise º açı verilmelidir. Tel ile üfleç arasında yaklaşık olarak 90º açı oluşturulmalıdır. 22

29 Kaynak esnasında üfleç düz ilerletilmeli, ilave tele ise salım hareketi verilmelidir. (zikzak, dairesel veya yarım ay) ilave tel kaynak banyosunun içerisinde sabit tutulmamalı, bandırıp çıkarma hareketi sağlanmalıdır. Kaynak dikişinin iyi çıkması öncelikle iyi bir kaynak alevinin sağlanması, sabit ilerleme hızı, sabit yükseklik ve aynı doğrultuda ilerlemekle mümkündür. Telli Dikiş Çekme Yönteminde Tele Verilecek Hareketler Şekil 2.1: Tele Verilecek Hareket Telli dikiş çekme tekniği aşağıdaki şekildeki gibi yapılacaktır. Şekil 2.2: Telli Dikiş 23

30 UYGULAMA FAALİYETİ 2.4. UYGULAMA FAALİYETLERİ İşlem Basamakları Yanıcı ve yakıcı gazları kullanıma hazır hale getiriniz. İş parçasına uygun üfleç seçiniz. İş parçasını kaynağa hazır hale getiriniz. İş parçasına uygun ilave tel belirleyiniz. Kaynak alevini hazırlayınız. Üfleç ve ilave tele yeterli açıyı veriniz. Üflecin ucunu kaynak yönüne yönelterek kaynak dikişi çekiniz. doğru Yatayda telli dikiş çekiniz. 24 Öneriler Asetilen gazını tüpten alıyorsanız kullanım basıncını (0,5 1) bar a, oksijen tüpünün kullanım basıncını 2,5 bar a ayarlayınız. Tablo 8 den yararlanınız. 1 mm kalınlığında ve 75x120 mm batında temrinlik malzeme temin ediniz. Yüzeylerini temizleyerek markalama işlemini tamamlayınız. (Telsiz kaynak dikişinde kullandığınız iş parçasını kullanabilirisiniz.) Tablo 8 den yararlanınız.. Normal alev hazırlayınız. Kaynağa kenar kısmın yaklaşık olarak 5 mm içerisinden başlayınız º açı veriniz. Kaynağa başladığınız zamanki açınızı, doğrultunuzu ve hızınızı değiştirmeden kaynağı tamamlayınız. İlave tele 30º açı veriniz. İlave teli kaynak

31 banyosuna daldırıp çıkarma hareketini sağlayınız. Her kaynak dikişinden sonra bu işlemin tekrarlanması gerekmektedir. Pleyt üzerinde doğrultunuz. Üfleç ucunu soğutarak temizleyiniz Çarpılmayı gideriniz. Çalışma sırasında arkadaşlarınızı kesinlikle rahatsız etmeyiniz veya şakalaşmayınız. Hortumlar saclara sürtülmemeli Hortumların ezilmemesi için gerekli tedbirleri alınız. Sık Sık gaz kaçaklarını kontrol ediniz. Şekil 2.3 Hortumların Güvenliğinin Sağlanması 25

32 ÖLÇME VE DEĞERLENDİRME ÖLÇME VE DEĞERLENDİRME: Bu faaliyet kapsamında hangi bilgileri kazandığınızı, aşağıdaki soruları cevaplayarak belirleyiniz. 1. Asetilen gazı aşağıdaki maddelerin hangisinden elde edilir? A. Karpit B. Hava C. Silisyum D. Karbon C. Kırmızı D. Mavi 2. Oksijen tüpü hangi renktedir? A. Kahverengi B.Sarı 3. Oksijen gazının kullanım basıncı kaç bar dır? A. 1 B. 2,5 C. 4 D Asetilen gazının kullanım basıncı kaç bar dır?? A. 1-2 B. 2-2,5 C. 2, Sağ dikişte üflece kaç derecelik açı verilmelidir? 26 D. 0,5-1

33 A. 30º-40º B. 50º-60º C. 60º-70º D. 70º-80º C. 60º-70º D. 70º-80º C. Çelik D. Lehim C. Yeşil D. Siyah 6. İlave tele kaç derecelik açı verilmelidir? A. 30º-40º B. 50º-60º 7. Üfleç hangi malzemeden yapılmıştır? A. Pirinç B. Bronz 8. Asetilen hortumu hangi renktir? A. Mavi B. Kırmızı CEVAP ANAHTARI a d b d c a a b 27

34 DEĞERLENDİRME Cevaplarınızı cevap anahtarı ile karşılaştırınız. Doğru cevap sayınızı belirleyerek kendinizi değerlendirebilirsiniz. Bu faaliyetteki konuları kavradığınızı düşünüyorsanız bir sonraki faaliyete geçebilirsiniz. Eksiklikleriniz var ise faaliyete tekrar dönerek, araştırarak ya da öğretmeninizden yardım alarak tamamlayabilirisiniz. ÖĞRENME FAALİYETİ-3 ÖĞRENME FAALİYETİ AMAÇ AMAÇ Oksi-gaz kaynağında büküntülü kaynak dikişi çekebileceksiniz 3.2. ARAŞTIRMA SORUSU Sac üreten firmaların kataloglarından ve internetten yararlanarak sac çeşitleri hakkında bilgi edinip hangi saclara büküntülü kaynak yapılabileceğini araştırınız. İnceleme sonuçlarını rapor haline getiriniz ve sununuz. OKSİ-GAZ KAYNAĞINDA BÜKÜNTÜLÜ KAYNAK Punta RESİM-3.1:Uygun Aralıklarla Puntalanmış Kenet Eki 28

35 3.1. BÜKÜNTÜLÜ KAYNAK TEKNİĞİ İş parçalarının büküntülü kaynağa hazırlanması: Kalınlığı (1-1,5) mm arasında olan iş parçalarının kaynağında büküntülü kaynak tekniği uygulanır. Oksi-gaz kaynağının temel işlemlerinden olan bir kaynaktır. Büküntülü kaynak işlemi kalın parçalara uygulanmamalıdır. İş parçası kenar kısımlardan 90º bükülmelidir. Büküntü yüksekliği parça kalınlığından 1 mm fazla olmalıdır. Aşağıda iş parçasının büküntülü kaynağa hazırlanması verilmiştir. 3- Kenet Eki Oluşturularak Yan Yana Getirilmiş İş Parçası 1- Markalama 2- Bükme S= Parça kalınlığı ŞEKİL-3.2: Kenet Eki Payı Hesabı 43 1 Yukarıdaki şekilde iş parçası kaynağa hazır hale getirilmiştir. Aşağıdaki şekilde ise iş parçasının ölçüleri verilmiştir

36 Şekil 3.3: Puntalama Konumu Büküntülü kaynak uygulama teknikleri: İş parçası iki noktadan puntalanmalıdır. Puntalama esnasında parçalar arasında boşluk bırakılmamalıdır. Büküntülü kısımlar ilave tel görevi göreceğinden ayrıca ilave tel kullanılmamalıdır. Büküntülü kaynak hataları: Üflecin fazla yüksekte tutulması vaya üflecin gereğinden fazla hızlı ilerletilmesi büküntülü bölgenin tamamının ergimemesine neden olacaktır. Kaynak hızını büküntülü bölgenin ergimesine göre ayarlayınız. Üflece yay veya zikzak hareketi veriniz. UYGULAMA FAALİYETİ İşlem Basamakları Yanıcı ve yakıcı gazları kullanıma hazır hale getiriniz. İş parçasına uygun üfleç seçiniz. İş parçasını kaynağa hazır hale getiriniz. Iş parçasını üç noktadan puntalayınız. Üflecin ucunu kaynak yönüne doğru yönelterek kaynak dikişi çekiniz. Üfleç ucunu soğutarak temizleyiniz. İş parçasında meydana gelen çarpılmayı gideriniz. Öneriler Asetilen gazını tüpten alıyorsanız kullanım basıncını (0,5 1) bar a, oksijen tüpünün kullanım basıncını 2,5 bar a ayarlayınız. Tablo 5 den yararlanınız.. 1 mm kalınlığında ve 90x90 ebadında temrinlik malzeme temin ediniz. Malzemenin yüzeylerini temizleyerek markalama işlemini tamamlayınız. Kenar kısımlarından 90º bükünüz. Arada boşluk kalmayacak şekilde puntalayınız. Sol kaynak dikişi çekiniz. İlave tel kullanmayınız. Kaynak esnasında üflece º açı veriniz. Her kaynak dikişinden sonra bu işlemin tekrarlanması gerekmektedir. Pleyt üzerinde doğrultunuz. 30

37 3.5.ÖLÇME ÖLÇMEVE VEDEĞERLENDİRME DEĞERLENDİRME Bu faaliyet kapsamında hangi bilgileri kazandığınızı, aşağıdaki soruları cevaplayarak belirleyiniz. 1. Valfler hangi malzemeden yapılmışlardır? A. Çelik B. Bakır C. Pirinç D. Demir 2. Aşağıdaki malzemelerden hangisi kullanım basıncını ayarlamamıza yarar? A. Valfler B. Manometreler C. Üfleçler D. Sulu Güvenlik 3. Büküntülü kaynakta büküntü mesafesi parça kalınlığı(s) ile birlikte kaç mm olmalıdır? A. (S + 0,5) B. (S + 1) C. (S + 1,5) D. (S + 2) 4. Büküntülü kaynak kaç mm kalınlığa kadar parçalara uygulanır? A. 1-2 B. 1-1,5 C. 2-2,5 D. 0, mm kalınlığındaki iş parçasının kaynağı kaç numaralı üfleçle yapılmalıdır? A. 1 B. 2 C D. 4

38 6. Büküntülü kaynağa hazırlanan iş parçası kaç derece bükülür? A. 45º B. 60º C. 75º D. 90º 7. Büküntülü kaynakta aşağıdakilerin hangisi kullanılmaz? A. Oksijen B. Asetilen C. Üfleç D. İlave tel 8. Kaynak esnasında çarpılan iş parçası nerede düzeltilir? A. Kaynak masasında C. Tesviyeci tezgahında B. Pleytte D. Hiçbiri 4. U Aşağıdaki şekil 3.4 te Büküntülü kaynağın yapılışı görülmektedir. RESİM-3.4: Üfleç, İş Parçasına 45o Açı ile Tutularak Telsiz Birleştirme Yapılmaktadır. 32

39 YGULAMA FAALİYETLERİ CEVAP ANAHTARI c b b b b d c b 33

40 DEĞERLENDİRME Cevaplarınızı cevap anahtarı ile karşılaştırınız. Doğru cevap sayınızı belirleyerek kendinizi değerlendirebilirsiniz. Bu faaliyetteki konuları kavradığınızı düşünüyorsanız bir sonraki faaliyete geçebilirsiniz. Eksiklikleriniz var ise faaliyete tekrar dönerek, araştırarak ya da öğretmeninizden yardım alarak tamamlayabilirisiniz. ÖĞRENME FAALİYETİ-4 ÖĞRENME FAALİYETİ AMAÇ AMAÇ Oksi-gaz kaynağı ile yatayda küt ek kaynak dikişi çekebileceksiniz ARAŞTIRMA ARAŞTIRMA Otomobil alanıyla ilgili oksi gaz kaynağı yapılan işletmeye giderek yatayda küt ek kaynak dikiş işlemlerini inceleyiniz. İnceleme sonuçlarını rapor haline getirerek sununuz. OKSİ-GAZ KAYNAĞINDA KÜT EK KAYNAĞI 34

41 4.1. KÜT EK KAYNAĞI UYGULAMA TEKNİĞİ 1 Küt ek kaynak uygulama teknikleri: Bu kaynak yönteminde iş parçalarının kenar kısımları yan yana getirilerek kaynak işlemi gerçekleştirilir. İş parçaları arasında parça kalınlığı kadar boşluk bırakılmalı parçalar iki noktadan puntalanmalıdır. İlave tel kullanılarak kaynak dikişi çekilmelidir. 50 Uygun boşluk 100 ŞEKIL-4.1: Sol Kaynak İçin Hazırlanmış İş Parçası ve Kaynak Edilme Biçimi İlerleme yönünde Kaynak Yönü Zig zak hareketi Şekil 4.2: Küt Ek Kaynağı 35 kavis

42 4.4. UYGULAMA FAALİYETLERİ UYGULAMA FAALİYETİ İşlem Basamakları Yanıcı ve yakıcı gazları kullanıma hazır hale getiriniz. İş parçasına uygun üfleç seçiniz. İş parçalarını kaynağa hazır hale getiriniz. İş parçasına uygun ilave tel belirleyiniz. Kaynak alevini hazırlayınız. İş parçalarını her iki uçtan puntalayınız. Öneriler Asetilen gazını tüpten alıyorsanız kullanım basıncını (0,5 1) bar a, oksijen tüpünün kullanım basıncını 2,5 bar a ayarlayınız. Tablo 8 den yararlanınız.. 1 mm kalınlığında ve 100x100 mm abadında çelik malzemeyi temin ederek iki eşit parçaya ayrılacak şekilde markalayarak kollu makasta kesiniz. Yüzeylerini temizleyerek markalama işlemini tamamlayınız. Tablo 8 den yararlanınız. Normal alev hazırlayınız. Temrinlik parça kalınlığı kadar arada boşluk 36

43 Üfleç ve ilave tele yeterli açıyı veriniz. Dikişi çekiniz. Üfleç ucunu soğutarak temizleyiniz İş parçasında meydana gelen çarpılmayı gideriniz. bırakarak puntalayın. Punta sonrasında meydana gelen şekil değişikliğini doğrultma pleytinde giderin. Puntaların tutup tutmadığını kontrol edin. Tutmadı ise puntalama işlemini yineleyiniz Kaynağa başladığınız zamanki açınızı, doğrultunuzu ve hızınızı değiştirmeden kaynağı tamamlayınız. İlave tele 30º açı veriniz. İlave teli kaynak banyosuna daldırma çıkarma hareketini sağlayınız. Her kaynak dikişinden sonra bu işlemi tekrarlayın.. Pleyt üzerinde doğrultunuz ÖLÇME VE DEĞERLENDİRME ÖLÇME VE DEĞERLENDİRME Bu faaliyet kapsamında hangi bilgileri kazandığınızı, aşağıdaki soruları cevaplayarak belirleyiniz. 1. Aşağıdaki kaynak yöntemlerinden hangisi ile küt ek kaynağı yapılamaz? A. Oksi-Gaz kaynağı B. Örtülü elektrotla metal ark kaynağı C. Nokta kaynağı D. TİĞ kaynağı 2. Aşağıdaki kaynaklardan hangisi otomobil imalatında uygulanmaktadır? A. Oksi-Gaz kaynağı B. Örtülü elektrotla metal ark kaynağı C. Nokta kaynağı D. TİĞ kaynağı 3. Küt ek kaynağı en az kaç mm kalınlıktaki parçalara uygulanır? 37

44 A. 2 B. 4 C. 5 D mm kalınlıktaki iş parçasının küt ek kaynağında kaç mm lik tel kullanılır? A. 1,5 B. 2 C. 2,5 D. 3 C. 100 D. 150 C. 100 D Oksijen tüpünün dolum basıncı kaç bardır? A. 2,5 B Asetilen tüpünün dolum basıncı kaç bardır? A. 2,5 B Oksijen kaynağı çekirdeğin bitiminden itibaren kaç mm ilerisinden yapılır? A. 2-5 B. 1-8 C. 5-8 D Asetilen fazlası alev nasıl isimlendirilir? A. Oksitleyici alev B. Karbürleyici alev C. Nötr alev D. Hiç biri UYARI: Punta yapılan iş parçası hemen kaynatılmamalıdır. Puntalar kontrol edilmeli. Şekil 6.2 de görüldüğü gibi iş parçasında fazla çarpılma varsa örs veya pleyt üzerinde düzeltilmelidir. 38

45 Şekil 6.2: Örs Üzerinde Düzeltme CEVAP ANAHTARI c c d b d b a b 39

46 DEĞERLENDİRME Cevaplarınızı cevap anahtarı ile karşılaştırınız. Doğru cevap sayınızı belirleyerek kendinizi değerlendirebilirsiniz. Bu faaliyetteki konuları kavradığınızı düşünüyorsanız bir sonraki faaliyete geçebilirsiniz. Eksiklikleriniz var ise faaliyete tekrar dönerek, araştırarak ya da öğretmeninizden yardım alarak tamamlayabilirisiniz. ÖĞRENME FAALİYETİ-5 ÖĞRENME FAALİYETİ AMAÇ AMAÇ Oksi-gaz kaynağı ile yatayda bindirme kaynak dikişi çekebilecek 5.2. ARAŞTIRMA SORUSU ARAŞTIRMA OKSİ-GAZ KAYNAĞINDA BİNDİRME KAYNAĞI Otomobil alanıyla ilgili oksi gaz kaynağı yapılan işletmeye giderek yatayda bindirme kaynak dikiş işlemlerini inceleyiniz. İnceleme sonuçlarını rapor haline getiriniz ve sununuz. 40

47 5.1. BİNDİRME KAYNAĞI UYGULAMA TEKNİĞİ Bu birleştirme bir kenar ile bir yüzeyin birbirine kaynatılmasıdır. Yama kaynağı olarak da adlandırılan bindirme kaynağı, birleştireceğiniz iş parçalarının kenar kısımlarında yeterli mesafe varsa uygulanır. Bindirme mesafesi en az parça kalınlığından 12 mm fazla olmalıdır (S+12 mm). İlave tel kullanılarak kaynak dikişi çekilmelidir. Üflecin konumu yüzeye 80º lik kaynak konumu, sağa 60º-70º eğimle olmalıdır. Ek teli gidiş yönü doğrultusunda bize 30º-40º açı ile tutulmalıdır. Şekil 5.1: Bindirme Kaynağı 5.4. UYGULAMA FAALİYETLERİ UYGULAMA FAALİYETİ İşlem Basamakları Yanıcı ve yakıcı gazları kullanıma hazır hale getiriniz. İş parçasına uygun üfleç seçiniz. İş parçalarını kaynağa hazır hale getiriniz. İş parçasına uygun ilave tel belirleyıniz. Kaynak alevini hazırlayınız. Öneriler Asetilen gazını tüpten alıyorsanız, kullanım basıncını (0,5 1) bar a, oksijen tüpünün kullanım basıncını 2,5 bar a ayarlayınız. Tablo 5 den yararlanınız. 1 mm kalınlığında ve 100x100 mm abadında çelik malzemeyi temin ederek iki eşit parçaya ayrılacak şekilde markalayarak kollu makasta kesiniz. Yüzeylerini temizleyerek markalama işlemini tamamlayınız. Tablo 8 den yararlanınız.. Normal alev hazırlayınız. 41

48 İş parçalarını her iki uçtan puntalayınız. Üfleç ve ilave tele yeterli açıyı veriniz. Dikiş çekiniz. Üfleç ucunu soğutarak temizleyiniz. İş parçasında meydana gelen çarpılmayı gideriniz. Temrinlik parçaları birbiri üzerine bindirerek puntalayınız. Punta sonrasında meydana gelen şekil değişikliğini doğrultma pleytinde giderin. Puntalanın tutup tutmadığını kontrol edin. Tutmadıysa puntalama işlemini kontrol edin. Kaynağa başladığınız zaman ki açınızı, doğrultunuzu ve hızınızı değiştirmeden kaynağı tamamlayınız. İlave tele 30º, üflece 60º açı veriniz. İlave tel ve üfleç 70º kendinize doğru eğim veriniz. İlave teli kaynak banyosuna daldırma çıkarma hareketini sağlayınız. Her kaynak dikişinden sonra bu işlemi tekrarlayınız. Pleyt üzerinde doğrultunuz ÖLÇME VE DEĞERLENDİRME ÖLÇME VE DEĞERLENDİRME Bu faaliyet kapsamında hangi bilgileri kazandığınızı, aşağıdaki soruları cevaplayarak belirleyiniz. 1. Kaynak alevinden elde edilen maksimum sıcaklık kaç derecedir.? A. 600ºC B. 1200ºC C. 2500º D.3100ºC 2. Oksijen hangi maddeden üretilmektedir? A. Azot B. Hava C. Karbon D. Su 3. Bindirme kaynağının diğer ismi hangisidir? A. T Kaynağı B.Köşe Kaynağı C. Yama Kaynağı D. Küt Ek Kaynağı 42

49 4. Bindirme kaynağında üfleç ile kaynak dikişi arasında kaç derecelik açı olmalıdır? A. (80-90)º B. (70-80)º C. (60-70)º D. (30-40)º 5. Aşağıdakilerden hangisi kaynak esnasında alevin kazana veya tüpe gitmesini engelleyen araçtır? A. Üfleç B. Sulu güvenlik C. Hortum D. Manometre 6. Aşağıdakilerden hangisi yüksek basınçlı gazları kullanım basıncına dönüştürür? A. Valfler B. Sulu güvenlikler C. Manometreler D. Tüpler 7. Aşağıdakilerden hangisi yanıcı ve yakıcı gazları kullanım yerlerine götürmemize yarar? A. Valfler B. Sulu güvenlikler C. Manometreler D. Tüpler 8. Aşağıdakilerden hangisi tüpleri açıp kapamaya yarayan araçlardır? A. Valfler B. Sulu güvenlikler C. Manometreler CEVAP ANAHTARI d b c c b c d a 43 D. Tüpler

Daha göster

Oksi-Asetilen Kaynak Tekniği

[fusion_builder_container hundred_percent=”no” hundred_percent_height=”no” hundred_percent_height_scroll=”no” hundred_percent_height_center_content=”yes” equal_height_columns=”no” menu_anchor=”” hide_on_mobile=”small-visibility,medium-visibility,large-visibility” status=”published” publish_date=”” class=”” id=”” background_color=”” background_image=”” background_position=”center center” background_repeat=”no-repeat” fade=”no” background_parallax=”none” enable_mobile=”no” parallax_speed=”0.3″ animation_offset=”” last=”no”][fusion_text columns=”” column_min_width=”” column_spacing=”” rule_style=”default” rule_size=”” rule_color=”” hide_on_mobile=”small-visibility,medium-visibility,large-visibility” class=”” id=””]

Asetilen (C2H2) otojen tekniği için kullanılan başlıca gazdır. Ayrıca da yakıcı özelliğinden dolayı bütün otojen tekniklerinde kullanılan tek gazdır.

Asetilen gazında diğer yakıt gazlarının tersine, molekülün bölünmesinin hemen ardından büyük bir enerji açığa çıkmış olur. Bu enerjiye, oluşum ısısı veya oluşum entalpisi denir. Bu aşamada asetilen 8714 kJ/kg enerji açığa çıkarır. Buna birincil alevin oksijen ile yanmasında ortaya çıkan birincil yanma fazı enerjisi de eklenir. Bu yalnızca Asetilen ile elde edilebilen bir sonuçtur ve dolayısıyla asetilenin açık bir avantajıdır.

Asetilen yanma esnasında çıkardığı yüksek ısıdan dolayı endüstride çok yaygın olarak kullanılır

Isı kaynağı, yanıcı gazın oksijen ile yakılmasından elde edilir. Oksi-asetilen kaynağında kaynak havuzu, oksijen-yanıcı gaz veya hava-yanıcı gaz karışımının lokal etkisi ile oluşur.

Bu egzotermik reaksiyondur. Yüksek alev sıcaklığı (3200 °C) aynı zamanda yüksek birincil alev verimi (17,4 ) nedeniyle tek yanıcı gaz olarak asetilen kullanılmaktadır. Birincil alev gücü ne kadar yüksekse yakarak kesme , alevle ısıtma veya alevle doğrultma o kadar hızlı olur.

Oksi-asetilen kaynağının avantajları:

Tüm pozisyonlarda birleştirme kaynakları, boru hatları, tesisat alanı tamir ve kaplama kaynaklarında kullanılır. Alaşımsız ve düşük alaşımlı çelik, demir dışı metaller, dökme demir. Gibi metallerin kaynağında kullanılır.

- Elektrik akımından bağımsızdır.

- Alev kolay ayarlanabilirdir.

- Kaynak süreci İzlenebilirdir.

- Alev kolay alevlenebilirdir.

- Verilen ısı ayarlanabilirdir.

- Kaynak süreci kolaylıkla izlenebilirdir.

- Gerekli enerjiye kolay ulaşılabilir.

- Kaynak üfleci çok yönlü kullanılabilir.

- Kaynak banyosunun alev tarafından havadaki gazlara ve aynı zamanda şantiyedeki olumsuz hava koşullarını perdeleyerek engellemesi.

- Yatırım maliyeti düşüktür,

- Kaynağın zor olduğu pozisyonlarda (zorunlu pozisyonlar) kullanılabilir.

KAYNAK ALEVİ:

Kaynak dikişinin kalitesi kaynak alevinin ayarına bağlıdır. Oksi asetilen alevi, farklı kullanım alanlarına adapte edilebilir. Bunun kaynak proseslerinin kimyasal-fiziksel etkisine olduğu kadar, yapılan kaynağın verimine de etkisi büyüktür. Örneğin, fazla oksijenli alev ısıtma işlemleri için veya pirincin kaynak ve lehim işlemleri için gereklidir. Dökme demirin kaynağı ve sert yüzey kaplanması işlemlerinde ise fazla asetilenli alev kullanılır.

Alev sıcaklığı karışım oranına bağlıdır. Normal alev (Orantılı yanma. 1:1), Oksitleyici alev (Oksijeni fazla yanma) ve İndirgeyici alev (Asetileni fazla yanma) olarak 3 gruba ayrılır.

İndirgeyici alev oksitleyici aleve göre daha düşük sıcaklığa sahiptir. Isı miktarı çıkış hızlarına göre değişir. Buna göre sert alev yumuşak aleve göre daha yüsek bir ısı miktarına sahiptir.

1-Normal Alev:

Bu alev çeşidinde oksijen ve asetilen gazları %50 + %50 karıştırılmıştır. O2 / H2C2 = 1 dir. Özel durum arz etmeyen kaynak işlemlerinde bu alev uygulanır. Rengi açık mavidir.. Helmen kaynak memesinde beyaz parlak bir kılıf ile çevrili mavi bir koni mevcuttur. Malzemenin hızlı ısınmasını sağlamak için koni ile dokunmak yanlıştır. Kaynak ve çalışma bölgesi alev çekirdeğinden ortalama 2-2,5mm mesafededir. İşte bu bölge en yüksek sıcaklık olan 3200 °C ye sahiptir.

YANMA REAKSİYONLARI:

a-1. YANMA REAKSİYONU

![]()

Yanma için gerekli oksijenin büyük bir kısmı çevredeki havadan sağlanır. Asetilen oksijenle yanmıştır ancak açığa ısı ile birlikte yine yanıcı gaz olan karbanmonoksit ve hidrojen çıkmıştır.

b-2.YANMA REAKSİYONU

Alev içerisinde her iki reaksiyon birbirinden kesin bir sınırla ayrılamaz. Her iki reaksiyon geçiş bölgesinde beraber oluşur. Bir birim nin tam yanması için 2,5 birim oksijene ihtiyaç vardır. Bu ihtiyacın 1 birimi tüpten, 1,5 birimi havadan karşılanır.

2-Oksijeni fazla alev

Alev konisi hala keskindir ancak sivri ve morumsu bir renktedir. Bu alev çeşidinde oksijen daha fazladır. O2 / H2C2 > 1 dir. Bu alevin görüntüsü koyu mavi renktedir. Kesme işlemlerinde ve muslukların kaynağında çinkonun buharlaşmaması ZnO yapması için kullanılır. Alevin oksijen fazlalığı makul (az) derecede ise, bu alev kaynak için iyidir. Fakat Oksijen çok fazla ise yanma ve aşırı ısınma gerçekleşir. Fazla Oksijen ayarı yalnızca Pirincin kaynağında kullanılır.

3-Asetileni fazla alev

Alev, asetileni fazla olarak ayarlandığında, alev konisi sarımsı (iç konisi beyaz), sınırları belirsiz ve uzunca dalgalanan bir şekilde görülür. Asetilen fazlalığının sonucu olarak, ilk yanma aşamasında ortamda serbest karbon kalır ve bu, örneğin kaynak işlemi sırasında karbürlenme etkisi oluşturabilir.

Kullanım alanları: lehimleme, dökme demirin kaynağın, kaplama kaynağı (tanklarda).

| Malzemelerde asetilen – oksijen alev ayarı | |||

| Malzeme | Asetilen fazla alev | Normal alev | Oksijen fazla alev |

| Dökme demir | √ | ||

| Bakır | √ | ||

| Prinç | √ | ||

| Alüminyum | √ | ||

| Çelik | √ | ||

Gazların Akış Hızına göre:

Yumuşak alev : 80-100 m/sn / Isı miktarı az

Geleneksel alev : 110-130 m/sn / Isı miktarı orta

Sert alev : 130-160 m/sn/ Isı miktarı fazla

Çok büyük bir çıkış hızı stabil olmayan bir ön ısıtma alevine neden olur. Alev ağız parçasından uzaklaşır. Çok düşük çıkış hızı da alevin geri tepmesine neden olur. Üfleç gürültü ile söner.

Kaynak ucunun alt aralığında kaynak işlemi için yumuşak bir alev ayarlanır. Üst aralığında sert alev ayarlanır.

Gaz Kaynağında Çalışma Teknikleri:

İki çalışma tekniği vardır.

- Sola doğru kaynak:

Kaynak üfleci düz çizgisel ilerler.

Kaynak teli kaynak havuzuna ileri geri daldırılarak hareket eder.

Kaynak teli açısı 15°-30° , şaloma açısı 45°-90° dir.

Malzeme kalınlığı 3mm den az çelik, alüminyum, bakır ve dökme demir için uygulanan tekniktir.

I ve V dilişinde kullanılır.

- Sağa doğru kaynak:

Kaynak üfleci düz çizgisel ilerler.

Kaynak teli kaynak havuzuna dairesel daldırılarak hareket eder.

Kaynak teli açısı 40°-50° , şaloma açısı 35°-40° dir.

Malzeme kalınlığı 3mm den çok çelik, alüminyum, bakır ve dökme demir için uygulanan tekniktir.

I ve V dilişinde kullanılır.

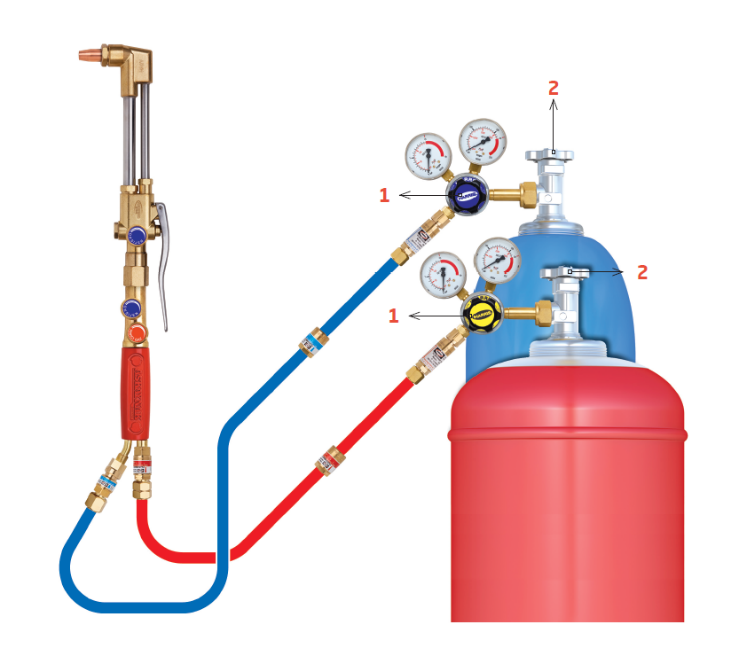

Kaynak Prosesi

1-Oksijen tüpü ve

basınç düşürücüsü

2-Asetilen tüpü ve basınç düşürücüsü

3-Geri Tepme emniyet ventili

4-Oksijen hortumu

5-Asetilen hortunumu

6-Kaynak üfleci

7-Kaynak teli

8-Kaynak memesi

9-İş parçası

10-Kaynak alevi

Bu yöntemle parçaların kaynaklanacak yüzeyleri alev yardımıyla ergitilir ve gerektiğinde kaynak bölgesinde ek bir kaynak metali de katılarak bir basınç uygulanmadan katılaşmaya bırakılarak bağlantı yani kaynak gerçekleştirilir.

Kaynak regülatörü: Tüp içerisindeki basıncın çalışma basıncına düşürülmesini ve bu basınçta sabit kalmasını sağlar.

Asetilen tüpüne SADECE bağlantı kıskacı (klemp) ile bağlanmalıdır

Kaynak regülatörlerinde, basıncı 1,5 bar’dan fazlaya ayarlamak güvenlik açısından sakıncalıdır. Bu nedenle işlem sırasında gösterge 1.5 bardan az bir değeri göstermelidir..

Basınç düşürücü bağlanmadan önce tüp ağzının temizliği ve contalar kontrol edilmelidir.

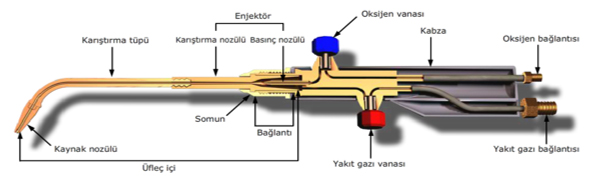

Gaz kaynağı uygulamasında kullanılan üfleç:

Genelde, üfleci oluşturan malzemeler değiştirilebilir niteliktedir. Enjektör kısmı, üfleç kabzasına somun ile, sızdırmaz (gaz geçirmez) biçimde bağlanır. İş parçasının kalınlığına bağlı olarak, farklı torç ebatları kullanılabilir.

Kaynak üflecinin önemli parçaları hamlaç ve kaynak ucudur. Hamlaçta yanıcı gaz ve oksijen hortumu bağlantı ağızları ve vanaları bulunur. Kaynak ucu basınç memesi, karışım memesi, karışım borusu ve kaynak memesinden oluşur.

Kaynak uçlarının sınıflandırılması

| Büyüklük | Kullanım aralığı (mm) | Tabloda hangi kaynak ucuyla, hangi çelik kalınlık aralığının kaynaklanabileceği mevcuttur. Bu sayı değerlerinden , kullanılan kaynak üflecinin gaz tüketimi de aşağıdaki basit eşitlikten kolayca hesaplanabilir. |

| 0 | 0,2-0,5 | |

| 1 | 0,5-1 | |

| 2 | 1-2 | |

| 3 | 2-4 | |

| 4 | 4-6 | |

| 5 | 6-9 | |

| 6 | 9-14 | |

| 7 | 14-20 | |

| 8 | 20-30 | |

| 9 | 30-50 | |

| 10 | 50-100 |

Asetilen ve oksijenin çalışma basıncı öyle ayarlanmalıdır ki aynı zaman biriminde yaklaşık aynı miktarda gaz karışım memesine girsin. Vanalar doğru ayarlandığında karışım borusuna yaklaşık 1:1 oranında gaz girişleri olacaktır. Kaynak memesinde gaz karışımı tutuşturulur.

Üfleme Üflecinin Tutuşturulmasında Sıralama

1-Tüp vanası ve regülatördeki (basınç düşürücü) vanalar yavaşça açılır.

2-Regülatörün (basınç düşürücü) ayar vidası yavaşça sıkılır.

3-Üfleçteki oksijen vanası açılır.

4-Üfleçteki asetilen vanası açılır.

5-Asetilen-oksijen karışımının en az 5 sn çıkması sağlanır.

6-Regülatörde basınç doğru çıkış basıncına getirilir.

7-Karışım tutuşturulur.

8-Alev ayarlanır.

Not: Kesme üfleçlerinde alev kesme oksijeni vanası açılarak normal ayarlanır ve çıkış basıncı tekrar düzeltilir.

! Emme Üflecinin Kapatılmasında Sıralama

1-Üfleçteki asetilen gaz vanası kapatılır.

2- Üfleçteki oksijen vanası kapatılır.

3-Tüp vanaları kapatılır.

4-Üfleçteki asetilen ve oksijen gaz vanaları açılarak basınç düşürücü ve hortumdaki gaz boşaltılır.

5-Regülatör ayar vidası gevşetilir.

! Geride Tutuşma: Kaynak ve kesme üfleçlerinde geride tutuşma (sert ıslık sesi) olduğunda, önce oksijen vanası kapatılmalı, hemen sonrasında asetilen vanası kapatılmalıdır. Geriden tutuşma nedeni ile ısınan kaynak ekipmanı oksijen vanası açılarak su içine bırakılarak soğutulur.

!UYARI

Kaynak ve kesme aparatları eğer hamlaç ve kaynak ve kesme ucu arasındaki birleşme sızdırmaz ise hatasız çalışır. Kontrol için emme kontrolü yapılır. Bunun için sadece oksijen hortumu kaynak üflecine bağlıdır. Oksijen ve yanıcı gaz vanalarının açılmasıyla oksijen hızla akar ve yanıcı gaz bağlantı yerinde etkisini hissettirir. Yani oksijen akarken asetilen girişine dokunularak emme etkisi farkedilebilinir. Diğer sızdırmalar üflecin su içerisine batırılması ile tespit edilebilir.

Oksijen ileten parçalar sıvı ve katı yağdan arındırılmış olmalıdır. Cihaz bakımlı olmalı ve hasardan korunmalıdır. Hasarlı ve doğru çalışmayan cihazlar kullanılmamalıdır. Tıkanmış memeler sadece uygun temizleme malzemesi ile temizlenmelidir. Tamirler eğitimli personel ve orijinal parça kullanılarak yapılmalıdır.

Güvenlik Tertibatı:

Güvenlik tertibatı ile hava veya oksijenin yanıcı gaz hattına girmesi önlenmelidir. Boru hattına veya alevin geri tepmesi engelleyecek özellikte olmalıdır.

Tek Tüp Güvenlik Düzeneği: (TRAC 208) Kullanım aparatından önce üzerine veya içine takılabilen emniyet sistemidir. Basınç düşürücüye, yanıcı gaz hortumuna, kaynak veya kesme cihazlarında kullanılır. Bu düzenek basınçlı üfleçlerde temel olarak kulanılmak zorundadır.

Kuru Tip Güvenlik Düzeneği: Gaz geri dönüş vanası ve basınç kontrollü geri akışı siperini kapatan düzenektir. Ayrıca avantaj olarak düzenek tekrar kullanılabilir hale getirilebilir. Basınç düşürücülerde ve dağıtım hatlarının boşaltma yerlerinde kullanılır.

Güvenlik düzeneklerinin yılda 1 defa kontrolü yapılmalıdır.

Gaz Hortumları:

- Oksijen: Mavi / Dış çap= 11mm, İç çap=4mm / Dış çap= 20mm, İç çap=6,3mm / EN 559 uygun •Asetilen: Kırmızı / Dış çap= 13mm, İç çap=6,3mm / Dış çap= 22mm İç çap=10mm / EN 559 uygun•Yeni hortumlar kullanılmadan önce oksijen, oksijen veya asal gaz ile, C2H2 basınçlı hava ile kontrol edilmelidir.•Hasarlı hortumlar değiştirilmeli yada iyileştirilmelidir. Gözenekli hortumlar hasarlı sayılır.•İyileştirmede çift taraflı hortum nipelleri kullanılmalı, kesinlikle bakır boru yardımıyla birleştirme yapılmamalıdır. (PATLAMA TEHLİKESİ)•Gaz hortumlarının kırılması engellenmeli ve termik yüklemelere karşı korunmalıdır. Zarar gelmeyecek şekilde uzatılmalıdırlar.

Kaynak Dolgu Malzemeleri:

Kimyasal analizi ana malzemenin kimyasal analizine mümkün olduğunca yakın yada aynı olmalıdır. İstenmeyen köpürmenin ve cüruf kalıntısının önüne geçmek için yaklaşık %5 veya daha fazla Mn içermelidir. Nikel kaynakta iyi derecede tokluk sağlar. Molibden %0,2 ısı dayanımını artırır.

| EN 12536 ya göre gaz kaynağı çubuklarının sınıflandırılması | ||||||

| Kaynak Çubuğunun Sınıfı | Markalama | Renk Kodu | Akışkanlık | Sıçrantı | Gözenek eğilimi | Fiyat |

| O I | I | yok | Akışkan | Çok | evet | Artan ↓ |

| O II | II | gri | Az Akışkan | Az | evet | |

| O III | III | altın | Akışkanlığı çok az | Yok | yok | |

| O IV | IV | kırmızı | Akışkanlığı çok az | Yok | yok | |

| O V | V | sarı | Akışkanlığı çok az | Yok | yok | |

| O VI | VI | yeşil | Akışkanlığı çok az | Yok | yok | |

| Burada O= Çubuk / Gaz kaynağı | ||||||

| Rakamlar: Çubuğun kimyasal analizi | ||||||

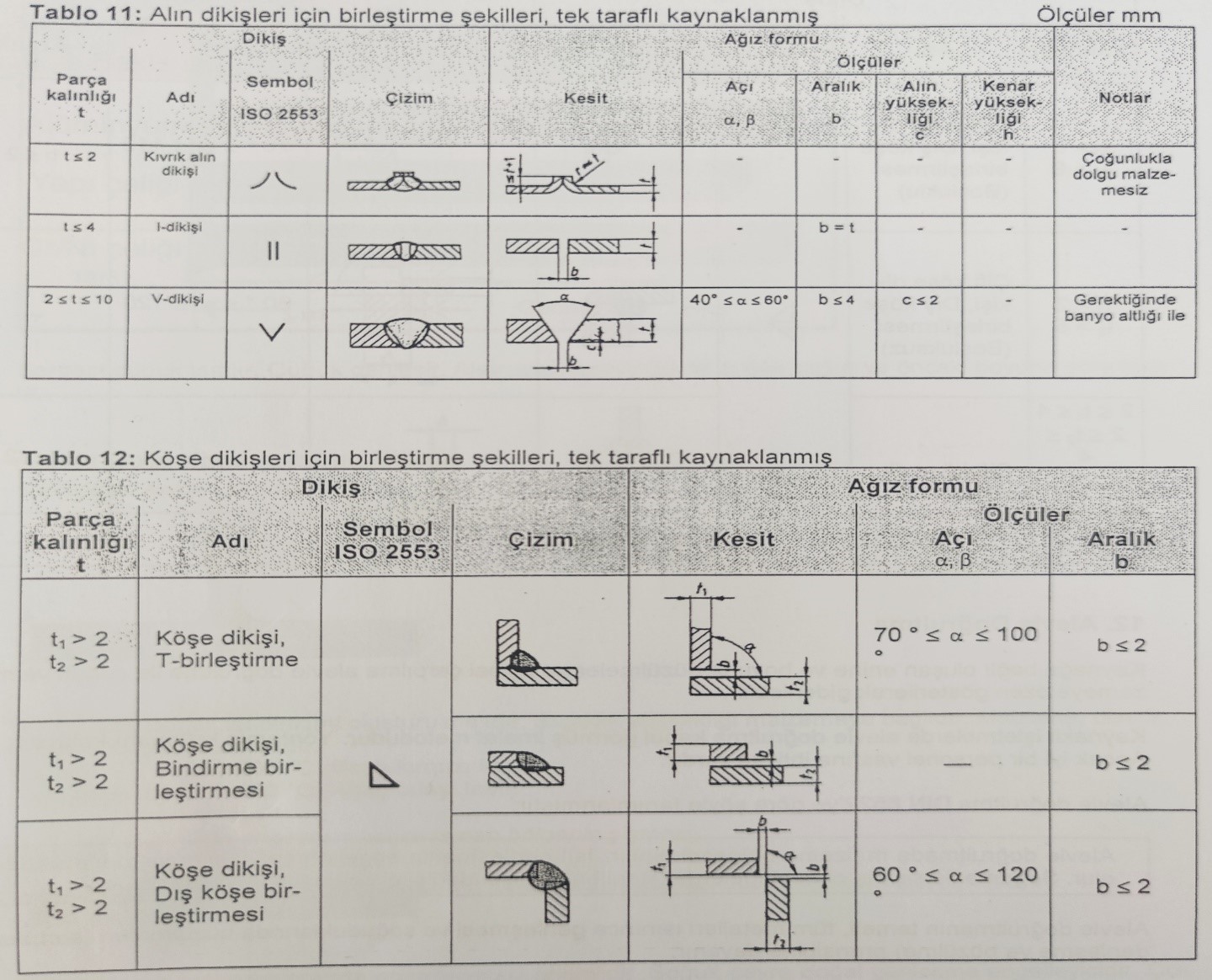

Kaynak Ağzı Formu:

Yükleme ve türüne bağlı olmakla beraber malzeme kalınlığı, kaynak yöntemi, kaynak pozisyonu ve ulaşabilirliğe bağlıdır.

Kaynak yöntemleri için birleştirme şekilleri:

Alevle Isıtma:

Alevle ısıtma ile alev ısısının bir malzemeye malzemeyi eritmeden iletilmesidir. Elle veya mekanize olabilir. Alevle doğrultma, kaynakta ön ısıtma, kesme, alevle sertleştirme ve sıcak şekil vermek için kullanılır.

Malzemenin şekil değiştirme direncini azaltmak veya şeklini değiştirmek için kullanılır.

Belirli alaşımlı kalın çelik malzemelerde kaynak sonrası sertleşmenin önlenmesi için önemli bir uygulamadır.

Sertleşme eğilimi olan çeliklerin yakarak kesilmesinden öncede ön ısıtma yapılmalıdır. Örneğin S355 t30 mm üzeri kalınlıktaki çeliklerin kesilmesinde 120, alaşımlı çeliklerin 100-400 derecede ön ısıtma yapılır.

Boruların bükülmesi, boyun oluşturma, şekil vermede de kullanılır. Şekil verme sıcaklığı yaklaşık 900°C dir ve şekil verilecek kısım bölgesel olarak ısıtılır.

Alevle yüzey temizleme: Üfleç yardımıyla istenmeyen yüzey tabakalarının (pas, kaplama, tufal, vb) temizlenmesidir.

Alevle yüzey temizleme işlemi ayarlandıktan sonra hafifçe çalıştırılıp yüzeye yerleştirilir. Üfleç başı zemin üzerinde 1,2-2 cm mesfe ve 45° açı ile alev konisinin ucu yüzeye dokunmadan kayar.

Çelik uygulamalarında üfleçte ilerleme yönü eğik , hızı ise3-5 m/dk dır. Betonda ise hız 1-3 m/dk olacaktır.

Yakarak Ayırma:

Yakarak delme bir termik ayırma yöntemidir. Oksijen çekirdekli mızrak kullanılır. Metalik malzemelerin yakarak delinmesinde kullanılır

Üflecin yardımıyla 1300°C de, oksijen çekirdekli mızrak malzemeye betırılır. Demirin oksijen akımı içerisinde sürekli yanması sayesinde bölgesel erime için gereken ısı elde edilir. Oluşan demiroksit malzeme ile akışkan bir cüruf oluşturur. Bu da oksijen akımı ile püskürtülür. Bu şekilde delik derinleştirilerek açılmış olur.

Gaz Basınç Kaynağı: İnşaatlarda yuvarlak kesitli profillerin yanma ve kuvvet altında alın kaynağı ile birleştirilmesi olayıdır.

!UYARI

Asetilenin aşağıdaki özellikleri de kullanıcı tarafından dikkate alınmalıdır:

Yüksek basınç ve 300 °C ‘yi aşan sıcaklıklarda karbon ve hidrojene ayrışabilir, böylece aşırı bir ısı ve basınç ortaya çıkar. Bu yüzden basıncın 1,5 bar’ın altında kalmasına özen gösterilmelidir.

Bakır ve alaşımları ile, sürtünme veya darbe ile patlama oluşturabilen bir bağlantı oluşturur (asetilen bakır). Bu yüzden bakır ve %70’den fazla bakır içeren bakır alaşımları ile temas halinde olmasına izin verilmez.

Oksi-asetilen kaynağı kullanma talimatı

1.Şantiyede çalışan personeller mutlaka işin gerektirdiği kişisel koruyucuları (baret, iş ayakkabısı, yüz maskesi, emniyet kemeri, gözlük vs.) kullanmalıdırlar.

- Kaynak işleri, konusunda mesleki eğitimini tamamlamış yetkin kişiler tarafından yapılmalıdır.

- Kullanılan tüplerin ilgili mevuzata göre ilgili teknik eleman tarafından yılda 1 periyodik kontrolleri yapılmalı ve uygunluk raporu verilmemişse gerekli düzenlemeler yapılana kadar kullanılmamalıdır.

- Kaynak tüplerinin hortum ve bağlantıları gevşeme ve aşınmaya karşı periyodik olarak kontrol edilmelidir.

- Kaynak tüplerinin basınç göstergeleri (manometre) çalışır durumda olmalı ve sürekli kontrol edilmelidir.

- Kaynak tüplerinin gaz çıkış noktaları ile şaloma girişlerinde alev geri tepmesini engelleyen ventiller olmalıdır.

- Özellikle boyun ve kollar sıcak ve kıvılcımdan korunmalı, pantolon paçalarının kıvrımı aşağıya indirilmelidir.

- Kaynak yapmaya başlamadan önce, çalışma bölgesinde bulunan diğer işçiler uyarılmalıdır.

- Çalışılan yerde yanıcı madde bulundurulmamalıdır.